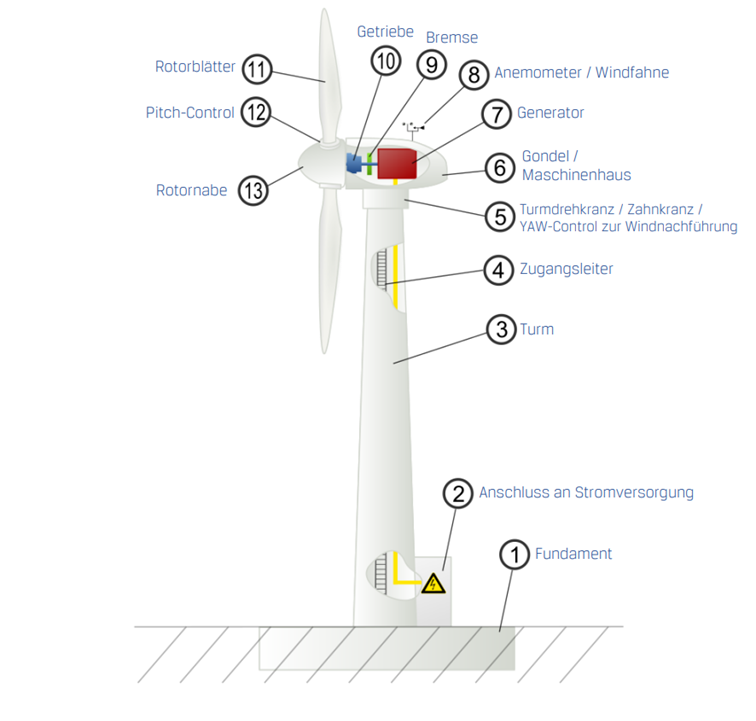

1. Das Fundament

Das Fundament einer Windturbine ist in der Regel kreisförmig und besteht aus einem Stahlgeflecht, welches einbetoniert wird. Die Verbindung zwischen Turm und Boden wird kreisförmig gestaltet, da die durch den Wind auf die Konstruktion wirkenden Kräfte so aus allen Windrichtungen gleich verteilt werden. Dies ermöglicht die Einsparung erheblicher Mengen an Beton und Stahl. Das gilt zumindest für die meisten Windkraftanlagen an Land (Onshore).

Das Fundament ist der Teil, der den größten technischen und wirtschaftlichen Unterschied zwischen On- und Offshore-Anlagen ausmacht.

Unterschiede zwischen Onshore und Offshore

Onshore

Meist Flachgründungen aus Beton und Stahl, die sämtliche Lasten aus Rotation und Eigenbewegung in den Erdboden weiterleitet, um die Standfestigkeit der Windkraftanlage zu sichern. Die Tragfähigkeit muss vorher durch ein Bodengutachten sichergestellt werden. Am weitesten verbreitet sind sog. Schwerkraftfundamente. Ein weicher Untergrund kann ggf. eine Pfahlgründung erforderlich machen. Sogenannte Fundamentbauteile (FET) verbinden Turm und Fundament. Hierfür kommen Einfachflansch oder Doppelflansch sowie das Köcher- oder Korbsystem zum Einsatz. Die Grundform des Fundaments ist meistens rund, hängt aber von der Bauart des Turms ab und kann auch achteckig oder kreuzförmig sein.

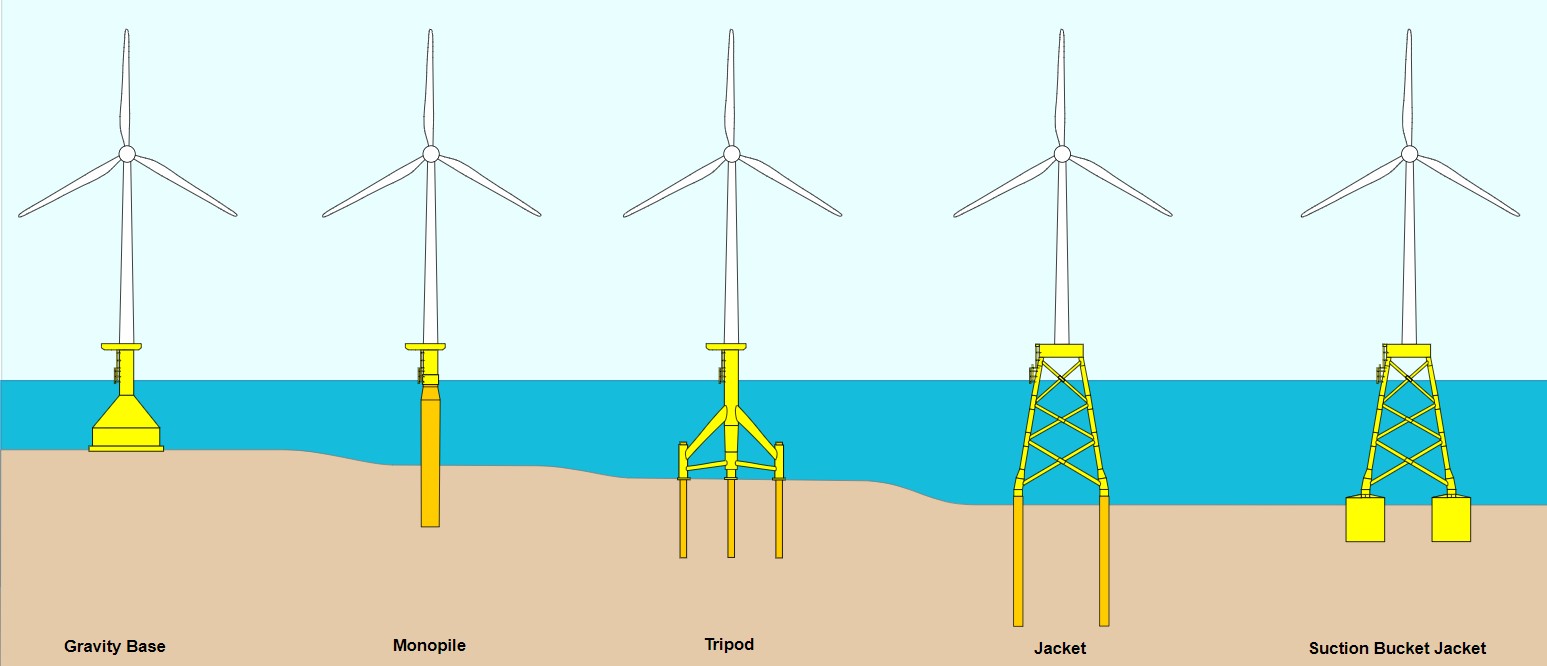

Offshore

Offshore-Anlagen werden meist auf Betonpfeilern, Stahlpfeilern oder Mehrbeinstrukturen errichtet. Entgegen der weit verbreiteten Meinung, dass Korrosion im Meer das größte Problem für das Fundament wäre, hat die Erfahrung mit Ölplattformen schon längst bewiesen, dass ein elektrischer Korrosionsschutz durchaus dazu in der Lage ist, für ein solches Offshore-Fundament eine Lebensdauer von bis zu 50 Jahren zu ermöglichen. Die eigentliche Schwierigkeit ist die Wahl der richtigen Bauform, da diese nicht – wie etwa bei Onshore-Anlagen – nur von der Bodenbeschaffenheit, der Turmform und der Höhe und Ausmaße der Rotorblätter und Gondel (also den Eigenschaften der Windkraftanlage), sondern auch von der Wassertiefe, Wellenhöhe, Wasserströmung und möglichen Gefahr durch Eisbildung abhängt.

Welches Fundament für Offshore-Anlagen?

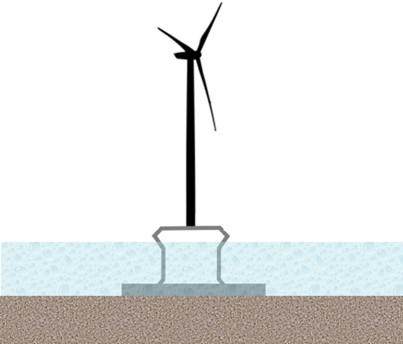

Schwerkraftgründung (Gravity Base)

Das bloße Gewicht des Fundamentes (Betonsenkkasten) fixiert die Offshore-Anlage am Boden. Sie werden an der nächstgelegenen Küste in einem Trockendock aus Stahl und Beton gefertigt, dann per Schiff an den Bestimmungsort gezogen und nach dem Versenken zusätzlich mit Kies und Sand gefüllt. Sie sind sehr widerstandsfähig gegen Eis, doch die Kosten steigen bei zunehmender Wassertiefe enorm. Sie sind deshalb vor allem in Wassertiefen von weniger als 10 Metern erprobt und bei tieferen Gewässern eher unwirtschaftlich.

Pfahlgründung (Monopile)

Die gängigste und einfachste Methode für stabile Offshore-Fundamente. Hierzu wird ein Stahlrohr in den Meeresboden gerammt, was sehr viel Lärm verursacht. Tierschützer machen regelmäßig auf die negativen Auswirkungen für Delphine oder Schweinswale aufmerksam. Durch vorrübergehende Vertreibung der Tiere und Lärmschutzmaßnahmen kann dieses Problem zumindest eingedämmt werden. Der sog. Monopile aus Stahl kann bis zu einer Wassertiefe von 20 Metern eingesetzt werden (bei 2 MW bis 3 MW Windkraftanlagen) bzw. bei einer Wassertiefe von bis zu 15 Metern (bei 3 MW bis 5 MW Anlagen). Ausschlusskriterium: Steiniger Meeresboden.

Pfahlstrukturen (z.B. Tripod / Dreibeiner)

Mehrteilige Pfahlstrukturen, wie z.B. Dreibeiner oder Fachwerkstrukturen, basieren auf Ölbohrplattformen. Die Tripods, Quadripods und Gittertürme sind für besonders leistungsstarke Anlagen >5 Megawatt und bei einer Wassertiefe von mehr als 20 Metern erforderlich. Der Turm der Windkraftanlage wird mit einem Stahlrahmen verbunden, welcher die Kräfte auf mehrere Beine oder einen Gitterturm verteilt. Die Beine oder Gittertürme selbst können mittels Pfahlgründung oder Schwerkraftgründung am Meeresboden befestigt werden.

Schwimmende Fundamente

Sollen Offshore-Anlagen bei einer Wassertiefe von mehr als 50 Metern errichtet werden, ist eine feste Verankerung mit dem Meeresboden nicht mehr effizient. Stattdessen werden schwimmende Fundamente über seile mit dem Meeresboden verbunden.

Bucket-Fundament

Ein Stahlzylinder, der nach unten geöffnet ist und auf den Meeresboden gesetzt wird. Hier wird er leer gepumpt, sodass ein Unterdruck entsteht, welcher das Fundament sozusagen an den Meeresboden „ansaugt“. Nur für homogene Böden geeignet, dafür kann auf Rammarbeiten verzichtet werden. Bucket-Fundamente sind sehr umweltschonend und müssen nicht kostspielig abgerissen werden, wenn sie das Ende ihrer Lebensdauer erreicht haben. Es wird einfach Luft in die Öffnung gepumpt und das Fundament lässt sich lösen.

2. Anschluss an die Stromversorgung

Der Anschluss an die Stromversorgung ist Voraussetzung, um die gewonnene Energie in 50 Hz oder 60 Hz in das Stromnetz einzuspeisen. Da die meisten verbauten Synchrongeneratoren früher mit einer variablen Frequenz arbeiteten, musste ein Umrichter die benötigte Frequenz erzeugen. Moderne Induktionsgeneratoren umgehen dieses Problem häufig, da die erzeugte Spannung und Frequenz nicht mehr von der Windgeschwindigkeit bzw. Umdrehungszahl der Wellen abhängt. Zudem wird ein Transformator für die Umspannung auf die lokale Netzspannung zwischen 20 kV bis 110 kV benötigt. Der Transformator kann bereits in die Gondel integriert werden, wird aber teilweise auch im Turm oder in einem kleinen Gebäude neben der Anlage verbaut.

Die großen Windkraftanlagen erzeugen 3-Phasen-Wechselstrom, während die Spannung je nach Leistungsklasse variiert:

- Kleine Anlagen (1,5 bis 10 kW): 120 V bis 240 V

- Mittlere Anlagen (bis 500 kW): 400 V

3. Der Turm

Der Turm ist der mit Abstand größte Bestandteil einer Windkraftanlage und kann bis zu einem Viertel der Gesamtkosten einer Windkraftanlage ausmachen. Mit einem Gewicht von bis zu mehreren hundert Tonnen und einer Höhe zwischen 50 und 150 Metern macht er außerdem einen Großteil der Kosten für Montage und Logistik aus.

Die Höhe hängt stark von dem Standort der Windturbine ab. Von einer hohen Bodenrauigkeit spricht man zum Beispiel in besiedelten Gebieten oder in Waldgebieten. Die Windgeschwindigkeit nimmt hier erst in höheren Luftschichten zu, während die Turbulenzen, die in niedriger Höhe sehr groß sind, in höheren Luftschichten abnehmen. Das ist wichtig, da die Windgeschwindigkeit den Wirkungsgrad einer Windkraftanlage entscheidend beeinflusst und große Turbulenzen eine zusätzliche Belastung für Rotorblätter und den gesamten Antriebsstrang in der Gondel bedeuten. In solchen Gebieten werden entsprechend höhere Türme gebaut. Im Binnenland werden die Türme deshalb immer höher.

Offshore-Anlagen oder Windkraftanlagen an Küstenstandorten und im Flachland kommen mit niedrigeren Turmhöhen aus, da hier die Windgeschwindigkeiten schon in niedrigeren Luftschichten höher sind und das Windprofil relativ homogen ist, also nur durch wenig Turbulenzen geprägt wird.

Masten

Diese Türme sind nicht fest in den Boden eingespannt, sondern werden zusätzlich durch Abspannungen stabilisiert. Diese Bauart ist vor allem bei sehr kleinen Windkraftanlagen (bis 10 kW) verbreitet. Sie sind leicht, kostengünstig, einfach zu transportieren und können teilweise ohne Kran – mithilfe eines Hilfsmastes (Jütbaum) – errichtet werden. Bei Sturm oder für Wartungsarbeiten haben sie zudem den Vorteil, dass sie vorrübergehend wieder abgebaut bzw. umgelegt werden können. Nachteil: Für das Aufstellen der Masten wird eine große Nutzfläche benötigt, was vor allem für Windparks nachteilig ist. Zudem sind sie für leistungsstarke Anlagen nicht geeignet.

Gittertürme

Sie ermöglichen das Einsparen von Materialien (gut die Hälfte im Vergleich zu den gängigen Stahlrohrtürmen). Kurios: sie sind in Europa trotzdem teurer als die hierzulande verbreiteten zylindrischen Stahlrohrtürme, da die Fertigung und Montage von Gittertürmen mehr Zeit benötigt. Sind die Personalkosten geringer, zum Beispiel in Ländern wie China, nimmt die Häufigkeit von Gittertürmen jedoch zu.

Stahlrohrtürme

Die verbeiteste Art von Türmen für Windkraftanlagen. Es gibt sie in zylindrischer, konischer oder unterkonischer Form, welche für die Konstruktion in mehrere Segmente von 20 bis 30 Metern Länge aufgeteilt wird. Diese werden später am finalen Standort zusammengeschweißt. Probleme macht vor allem der Transport der einzelnen Segmente. Ein Stahlturm ist außerdem ein echtes Schwergewicht. Die Turmkonstruktion einer Multimegawatt-Anlage zwischen 60 und 120 Metern Höhe wiegt gut und gerne 60 bis 250 Tonnen.

Betontürme

Sie sind besonders gut für dicht besiedelte Gebiete geeignet. Die besseren Schwingungseigenschaften führen zu geringeren Schallemissionen. Da sie aus Stahlbeton gebaut werden sind sie oft noch um das fünf- bis sechsfache schwerer als ein ohnehin schon schwerer Stahlrohrturm. Deshalb werden sie meistens direkt am Standort der Windkraftanlage gebaut. Es gibt aber auch Varianten, die – ähnlich wie ein Stahlrohrturm – aus einzelnen Segmenten zusammengesetzt wird, die woanders gefertigt und zum Standort transportiert werden. Man unterscheidet hier also zwischen „Ort-Beton“ und „Spannbeton“. Nachteil ist vor allem die schwierigere Qualitätskontrolle der Ort-Betontürme. Da das Abbinden des Betons stark von den Witterungsbedingungen abhängig ist, die gerade bei Offshore-Parks nicht optimal sind, variiert die Qualität sehr stark. Gerade für große Mengen an Windkraftanlagen, also für Windparks, lohnen sich deshalb Spannbeton-Türme, die für kleine Stückzahlen meist zu kostspielig sind.

Hybride Türme

Ein Unterteil aus Stahlbeton und ein mittleres und oberes Segment aus Stahlrohr ermöglichen es, die Transportprobleme auf europäischen Straßen zu umgehen. Stahlrohrtürme haben das Problem, dass die unteren Segmente einen sehr großen Durchmesser haben, welcher die Höhe der Straßenbrücken in der EU übersteigt. Gerade bei besonders leistungsstarken Anlagen (>2 Megawatt) ist dies ein häufiges Problem. Hybrid-Türme mit einem unteren Segment aus Ort- oder Spannbeton ermöglichen hier deutlich größere Nabenhöhen.

4. Zugangsleiter

Die Zugangsleiter für Bauarbeiter und Personal, die meistens nicht für die Konstruktion, sondern nur für spätere Anschluss- und Wartungsarbeiten genutzt wird.

5. Turmdrehkranz - Windnachführung mit YAW-Control

Um die Windenergie optimal nutzen zu können und einen möglichst hohen Wirkungsgrad zu erzielen, müssen Windkraftanlagen mit horizontaler Achse immer in Windrichtung ausgerichtet sein. Nur so wird eine senkrechte Anströmung auf die Rotorebene möglich. Man unterteilt die Möglichkeiten zur sog. Windnachführung in passive und aktive Systeme.

Passive Systeme generieren die – für den Antrieb der Windnachführung notwendige – Kraft aus der dem Wind selbst.

Aktive Systeme arbeiten mit externen elektrischen oder hydraulischen Systemen wie der YAW-Control (Gierregelung).

Passive Systeme wie Windfahnen, Flügelrosetten oder der Nachlauf von Leerläufern werden – wenn überhaupt – nur noch für sehr kleine Windkraftanlagen (ca. 10 Meter Rotordurchmesser und / oder 12 kW Nennleistung) eingesetzt. Moderne Windkraftanlagen, insbesondere Multimegawatt-Anlagen, verfügen allesamt über aktive Systeme zur Windnachführung der Gondel, die mit Azimutmotoren automatisch entsprechend der Windrichtung nachgeführt werden. Dieses sog. Giergetriebe befindet sich im Turmdrehkranz, auf welchem die Gondel montiert wird.

Hierzu werden hydraulische Motoren oder Elektromotoren verwendet, während die Windrichtung über Sensoren (Windfahne / Anemometer) ermittelt und durch eine Steuerung an die Aktuatoren übermittelt wird. Bis zu acht Getriebemotoren (Giergetriebe) arbeiten hier gleichzeitig. Gefährliche und den Wirkungsgrad senkende Schwingungen der Anlage um die Hochachse werden vermieden, indem mehreren Stellmotoren gegeneinander verspannt werden. Auch das Festsetzen des gesamten Lagers mit einer Bremse schafft hier Abhilfe. Da Bewegungen um die Hochachse generell zum Einwirken von Kreiselkräften (starke Widerstandsmomente) auf den Rotor und alle anderen Strukturen der Gondel führen, wird die Windnachführung moderner Windkraftanlagen sehr langsam ausgeführt.

Eine mit den Windrichtungssensoren verbundene Software steuert die Einschaltzeiten, Drehrichtung und die Dauer der Drehung. Bremsen sichern den Turmkranz und werden nur für die Windnachführung gelöst. Diese Bremsen sorgen auch dafür, dass sämtliche verbauten Zahnräder des Turmkranzes nicht unnötig durch Windböen verschleißen.

Das ständige Verfolgen der Windrichtung kann mitunter dazu führen, dass die Gondel sich mehrfach in dieselbe Richtung dreht. Ohne entsprechende „Entdrillung“ durch die Anlagensteuerung könnten Kabelverbindungen zwischen Turm, Gondel und Turmkranz beschädigt werden und abreißen, da sie sich verdrillen. Deshalb muss der Turmkranz sich bei Gelegenheit in die entgegengesetzte Richtung drehen, was meistens bei schwachen Windgeschwindigkeiten oder Windstille erfolgt.

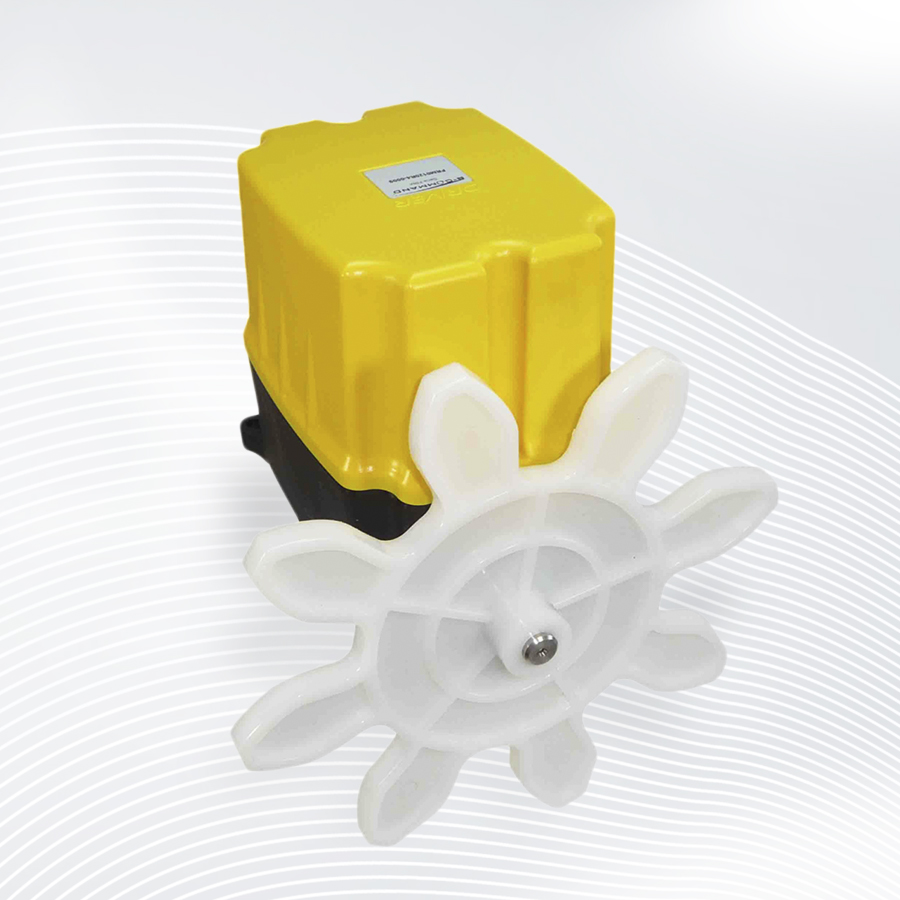

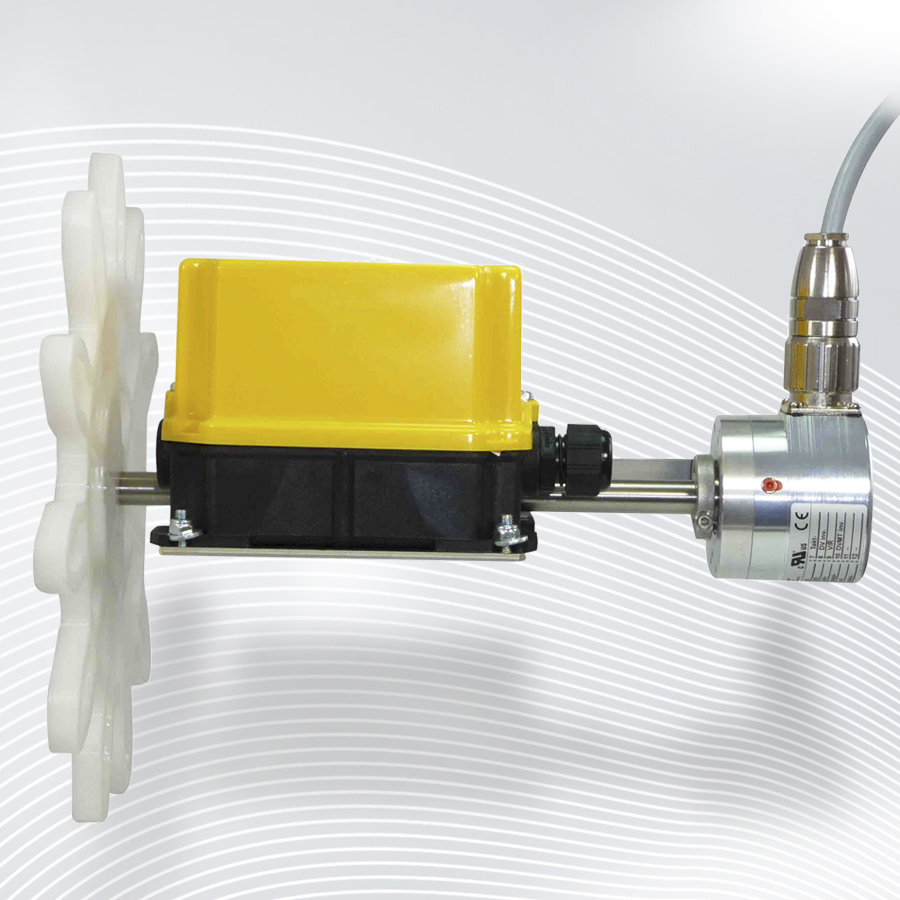

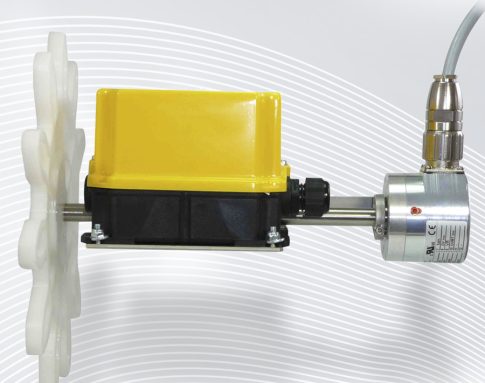

Endschalter für YAW-Antriebe

Im Bereich der Azimutverstellung spielen Getriebeendschalter eine große Rolle. Sie werden meist über ein Messritzel entweder direkt an den Yaw-Zahnkranz angebunden, oder an das Antriebsritzel eines Yaw-Motors konnektiert. Sie erfüllen hierbei 2 sicherheitsrelevante Funktionen:

- Kabelverdrillschalter

Die Bewegung der Gondel wird hierbei auf eine bestimmte Anzahl von Umdrehungen limitiert, sodass die im Turm hängenden Leitungen vor dem Verdrillen und somit vor dem Abriss geschützt werden. - Positionserfassung / Windnachführung

Durch die Integration von elektronischen Bauteilen wie z.B. Potentiometern, Inkrementalgebern oder Absolutwertdrehgebern kann die genaue Gondelposition erfasst und überwacht werden.

6. Die Gondel / Maschinenhaus

Dieser Bereich befindet sich auf der Oberseite des Turms und beherbergt die gesamte Maschinengeometrie einer Turbine. Der Hauptteil der Gondel ist der Antriebsstrang, der sich klassisch aus Rotornabe, Hauptwelle, Getriebe, Hochgeschwindigkeitswelle und Generator zusammensetzt. Die modernen Windkraftanlagen haben die Form eines Eies, um den größeren ringförmigen Generator in der Gondel unterzubringen. Man spricht hier auch von der integrierten Bauform. Freie Hauptwellen, Lager oder Kupplungen sind hier nicht vorhanden, sondern sämtliche Funktionen werden direkt in das Getriebe integriert. Ist kein Getriebe vorhanden, so spricht man von einer integrierten Rotor-Generator-Einheit.

Auch ein klassischer Turmdrehkranz ist hier nicht mehr vorhanden. Das Giergetriebe für die Windnachführung ist ebenfalls in der Gondel integriert, welche so direkt am Turm befestigt werden kann. Hier wird sie nun von Azimumotoren angetrieben und entsprechend der Windrichtung ausgerichtet.

Weiterhin beinhaltet das Maschinenhaus die Kühlung, Hydraulik und Steuerung der Windkraftanlage und kann zudem auch einen Transformator enthalten. Dieser kann aber auch im Turm oder in einem Anbau zur Windkraftanlage untergebracht werden. Die Gondel selbst wird meist aus GFK oder Aluminium gefertigt.

Als Triebstrang oder Antriebsstrang bezeichnet man alle sich drehenden und leistungsübertragenden Komponenten bezeichnet, von den Rotoren bis zum Generator.

Antriebsstrang

- Rotornabe und Rotorblätter

- Rotorwelle / Hauptwelle

- Getriebe (nicht zwingend vorhanden, ggf. Rotorwelle direkt an Generator angeschlossen)

- Kupplung

- Bremse

- Generator

Bauformen

- Aufgelöste Bauform: Fest- und Loslager, freistehendes bzw. zugängliches Getriebe, Hauptwelle und Hochgeschwindigkeitswelle mit je einer Kupplung ans Getriebe angeschlossen

- Teilintegrierte Bauform: Lagerung teilweise ins Getriebe integriert (Dreipunktlagerung)

- Integrierte Bauform: Keine Hauptwelle bzw. freien Wellen, Lager und Kupplungen mehr nötig. Alle Funktionen sind direkt im Getriebe integriert. Bei Anlagen ohne Getriebe werden diese Funktionen direkt in der Rotor-Generator-Einheit verbaut. Diese Windkraftanlagen erkennt man an der eiförmigen Gondel.

Je nachdem, ob ein Getriebe oder keins vorhanden ist, variiert auch die Bauform der Gondel sehr stark. Hier besteht auch der Hauptunterschied bezgl. des Antriebsstrangs verschiedener Windkraftanlagen.

Man erkennt den Unterschied des Antriebsstrangs von außen also an der Form der Gondel. Da eine aufgelöste Bauform mehr Platz in der Länge benötigt und eine integrierte Bauform insgesamt platzsparender, aber etwas höher ist. Aus diesen Anforderungen ergeben sich die Formen des Maschinenhauses.

7. Der Generator

Zum Teil werden handelsübliche Induktionsgeneratoren verwendet. Sie bieten den Vorteil, dass sie immer eine Frequenz von 60 Hz und eine konstante Spannung erzeugen, unabhängig von der Windgeschwindigkeit bzw. Drehzahl der Wellen. Die ebenfalls gerne verwendeten dreiphasigen Synchrongeneratoren schwanken bei diesen Parametern, je nachdem wie schnell die Rotorwelle und Hochgeschwindigkeitswelle sich dreht. Spannung und Frequenz sind also nicht konstant, sondern variieren in Abhängigkeit der Drehzahl und Windgeschwindigkeit. Deshalb ist für diese Generatoren ein Umrichter nötig, bevor der erzeugte Strom ins Netz eigespeist werden kann. Für Induktionsgeneratoren bzw. Asynchrongeneratoren wird dieser nicht benötigt. Da ein Umrichter recht groß und kostspielig ist und zudem zu Leistungsverlust führt, wird immer wieder nach Ideen gesucht, um auf ihn verzichten oder ihn zumindest verkleinern und effizienter gestalten zu können.

Aus dem gleichen Grund werden teilweise auch Gleichstromgeneratoren eingesetzt. Der Generator wandelt Ausgangsgleichstrom in dreiphasigen Wechselstrom der benötigten Spannung und Frequenz um. Ein Transformator wird jedoch nach wie vor eingesetzt, denn für die Einspeisung ins lokale Netz ist eine sehr stabile Spannung nötig, die der Generator nicht immer liefern kann. Hier spielt die Windgeschwindigkeit nämlich nach wie vor eine Rolle. Der Transformator stabilisiert die Ausgangsspannung.

Jedoch hat jede Art von Generator individuelle Vor- und Nachteile. Heutzutage werden Asynchrongeneratoren bzw. das Dänische Konzept nicht mehr im netzgekoppelten Betrieb verwendet, da der optimale aerodynamische Betriebspunkt (Wirkungsgrad) nur bei ein oder zwei Windgeschwindigkeiten erreicht wird. Zudem ist die Belastung auf Rotorblätter und den gesamten Antriebsstrang sehr groß, vor allem bei Böen, da hier die sog. Stall-Regelung zur Leistungsbegrenzung zu träge reagiert. Zudem erfüllt der entstehende Blindleistungsbedarf nicht mehr die aktuellen Anforderungen an die Netzverträglichkeit.

Dänisches Konzept mit Asynchrongeneratoren

Hier erfolgt eine direkte Netzeinspeisung ohne Umrichter. Die Drehzahl ist deshalb starr und kann nicht an die Windverhältnisse angepasst werden. Die Konsequenz: Nur bei einer einzigen festgelegten Windgeschwindigkeit arbeitet die Windkraftanlage optimal, also mit einem hohen Wirkungsgrad. Die Verwendung eines zweiten Generators, der sich bei niedrigeren Windgeschwindigkeiten aktiviert, verbessert den Wirkungsgrad, der jedoch auch dann noch nicht mit Synchrongeneratoren vergleichbar ist. Statt eines zweiten Generators kann auch ein polumschaltbarer Generator verwendet werden. Die Leistungsbegrenzung erfolgt hier i.d.R. durch die Stall-Regelung, also Strömungsabriss. Sie ermöglicht bei hohen Windgeschwindigkeiten, dass die Anlage weiter in der Nennleistung betrieben werden kann. Jedoch ist diese Leistungsbegrenzung etwas träge, wodurch es bei kurzen Böen zu Leistungsspitzen kommen kann. Diese werden jedoch in ein höheres Drehmoment umgesetzt. Die Belastung auf den gesamten Antriebsstrang und die Rotoren ist aber sehr hoch, weshalb die Lebensdauer solcher Windkraftanlagen wesentlich kürzer ist als bei Synchrongeneratoren.

Neues Konzept für Asynchrongeneratoren

Abweichend vom Dänischen Konzept gibt es einige Möglichkeiten, den hohen Verschleiß des Triebstrangs bei der Verwendung von Asynchrongeneratoren zu reduzieren und den Wirkungsgrad auch bei variablen Windgeschwindigkeiten etwas zu verbessern. Hierzu wird eine leichte Schwankung der Drehzahl bei starken Böen oder hohen Windgeschwindigkeiten erlaubt, was die Lebensdauer einer solchen Windkraftanlage deutlich verlängert. Dafür werden Asynchrongeneratoren mit Schleifringen ausgestattet, die es erlauben im Betrieb Vorwiderstände in den Läuferkreis zu- und abzuschalten. Eine weitere optionale Regelung der Leistungsabgabe erfolgt hier zusätzlich durch die Blattwinkelverstellung, also Leistungsbegrenzung, meistens über Pitch-Control.

Ein weiteres Konzept bindet sog. „Schlupferhöhungen“ ein. Die Rotation bei Böen oder hohen Windgeschwindigkeiten funktioniert hier „drehzahlweich“. Die Böe wird in eine Erhöhung der Drehzahl umgesetzt, die aber durch die einen veränderten Blattwinkel der Rotorblätter kompensiert wird. Hierbei entsteht jedoch eine Wärmeabgabe, also ein Leistungsverlust bzw. niedriger Wirkungsgrad.

1996 wurde ein weiteres Konzept für Asynchrongeneratoren entwickelt, nämlich der sog. doppelt gespeiste Asynchrongenerator (dASG). Der Rotor ist hier drehzahlvariabel und wird mittels Pitch-Regelung in der Leistung begrenzt, indem eine Verstellung der Rotorblätter erfolgt. Über ein Getriebe werden Rotor und der doppelt gespeiste Asynchrongenerator verbunden. Zwar ist bei diesem Konzept ein Umrichter nötig, doch dieser muss nur einen Teil des Stroms an die Netzfrequenz und Leistung angepasst werden, da ein übersynchroner und untersynchroner Betrieb ermöglicht wird. Das bietet verschiedene Vorteile. Zum einen ist ein Asynchrongenerator günstiger als ein Synchrongenerator. Da nur etwa 20% bis 40% der Leistung durch den Umrichter angepasst werden müssen, ist dieser kleiner, preiswerter und es kommt zu weniger Leistungsverlust. Der Wirkungsgrad der Anlage wird so insgesamt verbessert.

Synchrongeneratoren

Synchrongeneratoren lösen die Probleme des Dänischen Konzepts. Sie können flexibel auf jede Windgeschwindigkeit reagieren, arbeiten aber ohne direkte Netzeinspeisung. Die Pitch-Regelung reduziert die auf die Rotorblätter wirkende Last und ermöglicht zudem eine Leistungsbegrenzung bei hohen Windgeschwindigkeiten und Böen. Im Gegensatz zur passiven Stall-Regelung wird zudem die Schallemission deutlich reduziert. Unterschieden wird hier vor allem zwischen Synchrongeneratoren mit und ohne Getriebe.

Mit Getriebe

Relativ kleiner Generator mit hoher Drehzahl, angefangen bei 500 Umdrehungen pro Minute, bis hin zu 2000. Das Getriebe ist mit einer Kupplung an die Rotorwelle angeschlossen, wodurch die sehr niedrigen Drehzahlen des Rotors, über eine, ebenfalls an das Getriebe gekuppelte, Hochgeschwindigkeitswelle in die hohen Drehzahlen des Generators übersetzt werden. Jedoch hat ein Getriebe einige Nachteile. Die Kosten sind recht hoch und können bis zu ¼ der Gesamtkosten einer solchen Windkraftanlage ausmachen. Außerdem ist ein Getriebe recht wartungsintensiv, verschleißt und benötigt Ölwechsel und Reparaturen. Zu guter Letzt gibt es außerdem Leistung als Wärme ab und muss teilweise gekühlt werden.

Ohne Getriebe

Ein Ringgenerator wird direkt an den Rotor gekoppelt und arbeitet dementsprechend mit niedrigen Drehzahlen, die irgendwo zwischen 5 Umdrehungen pro Minute und 40 Umdrehungen pro Minute liegen können. Zwar ist diese Bauweise sehr kompakt und weniger Bauteile führen zu weniger Montageaufwand, Verschleiß und Wartung. Der Ringgenerator selbst ist jedoch sehr viel teurer als ein klassischer Synchrongenerator. Und nicht nur das. Er ist zudem wesentlich schwerer. Mit zunehmender Leistung der Windkraftanlage steigt auch dieser Gewichtsunterschied. Gerade bei Multimegawatt-Anlagen ist die Gondel am Ende aufgrund des Ringgenerators wesentlich schwerer, obwohl weniger Bauteile und Fläche benötigt werden.

Zudem können Synchrongeneratoren als permanenterregte oder fremderregte Variante ausgeführt werden. Der permanenterregte Synchrongenerator benötigt keinen zusätzlichen Gleichstrom zur Erzeugung des sog. Läufer-Magnetfeldes, da hier Dauermagneten verwendet werden. Somit kann jedoch auch die Ausgangsleistung und Blindleistung nicht aktiv beeinflusst werden, was mehr Arbeit für Umrichter und Transformatoren bedeutet. Ein fremdgesteuerter Synchrongenerator benötigt Gleichstrom zur Erzeugung des Magnetfeldes. Somit können Blind- und Ausgangsleistung gesteuert werden. Hierzu werden Schleifringe benötigt, die den Gleichstrom dem Läufer-Magnetfeld zuführen. Diese erhöhen den Wartungsaufwand. Optimale Schleifringe für dieses Konzept sollten deshalb sehr robust, nicht wartungsintensiv und langlebig sein. Zudem bieten sich hybride Schleifringe an, welche die Funktion der Signal- und Leistungsübertragung mit der klassischen Drehdurchführung von Fluiden und hydraulischer oder pneumatischer Energie verbinden. So können Kühlmittel, Öl, Druckluft, Gasdruck, Strom und Daten mit nur einem Schleifring übertragen werden.

Alle Schleifringe im Katalog

Informieren Sie sich über die verschiedenen Schleifringe in unserer aktuellen Übersicht. Übertragungstechnik für komplexe industrielle und sicherheitsrelevante Anwendungen bilden den Kern unseres Lieferprogrammes. Alle Produkte lassen sich individuell an die Applikationen anpassen um Ihnen so einen Mehrwert zu bieten. Kompakte Schleifring-Lösungen – Hochwertige Übertragung vom Daten, Leistung & Medien. Davon möchten wir Sie gern überzeugen.

Denn auch Generatoren müssen, aufgrund ihres hohen Wirkungsgrades, zum Beispiel gekühlt werden. Die Wärmeverluste werden nach Außen abgeführt. In kleineren Windkraftanlagen, mit einer Leistung unter 1 MW, genügt hier meistens eine Luftkühlung. Doch in größeren Multimegawatt-Anlagen ist eine Wasserkühlung erforderlich. Der Generator ist – neben dem Getriebe – der größte Wärmeerzeuger in der Gondel. Der Kühler ist deshalb meistens direkt an diesen angeschlossen. Hybride Drehdurchführungen, die nicht nur Wasser, sondern gleichzeitig auch Strom, Daten und Signale zwischen rotierenden, oder von festen auf rotierende Bauteile übertragen können, bieten sich hier als ideales Bauteil an.

8. Anemometer / Windfahne und Regler

Ein Instrument, das die Windrichtung misst und mit dem Gierantrieb / YAW-Control und der Pitch-Control bzw. einem Regler verbunden ist, um die Gondel und Rotor entsprechend der Windrichtung auszurichten. Der Regler startet die Turbine bei einer Windgeschwindigkeit um die 13 km/h bis 25 km/h (Cut-in speed) und schaltet sie bei 90 bis 100 km/h ab (Cut-out speed). Das Ausschalten bei zu hohen Windgeschwindigkeiten erfolgt, um Schäden am Antriebsstrang zu vermeiden. Unter 13 km/h hingegen lohnt sich der Betrieb der Windkraftanlage nicht.

9. Die Bremse

Sie dient der mechanischen, elektrischen und hydraulischen Steuerung des Rotors in Notfällen. Gerade in größeren Anlagen erfolgt das Bremsen der Windkraftanlage zum Großteil aber nicht mehr über mechanische Bremsen, sondern über die aerodynamische Blattwinkelverstellung (Pitch-Regelung). Auch das Bremsen über die Stall-Regelung wird auch heute noch verwendet, hier werden lediglich die Spitzen der Rotorblätter (Tip-Bremsen) verstellt, während bei der pitch-gesteuerten Leistungsbegrenzung das ganze Rotorblatt verstellt wird. Bereits das Verstellen einer Schaufel reicht aus, um die gesamte Anlage abzubremsen. Als richtige Betriebsbremse werden mechanische Bremsen lediglich in Anlagen mit sehr kleiner Nennleistung verwendet. In großen Multimegawatt-Anlagen dient sie nur noch als Haltebremse.

Deshalb findet man in modernen Anlagen zusätzlich Scheibenbremsen, welche ausschließlich zur Stabilisierung der Rotorblätter verwendet werden. Weitere Einsatzgebiete sind die Not-Abschaltung oder der manuelle – nicht windgeschwindigkeitsabhängige – Stopp der Anlage, für Wartungsarbeiten. Um eine Belastung des Getriebes beim Bremsen zu verhindern, bietet es sich an, die Bremse auf der langsamen Rotorwelle zu montieren. Jedoch ist dies nur bei Anlagen bis 600 kW Nennleistung möglich. Bei größeren Anlage ist das Drehmoment auf der Hauptwelle zu groß, weshalb die Bremse nur im Generator bzw. auf der Hochgeschwindigkeitswelle platziert werden kann.

10. Das Getriebe

In vielen Windkraftanlagen dient das Getriebe als Verbindung zwischen langsam laufender Hauptwelle und der schnell laufenden Hochgeschwindigkeitswelle des Generators. Ein Getriebe erfüllt hier verschiedene Funktionen. Zum einen ist es wichtig, um einen optimalen Wirkungsgrad zu erzielen und die erzeugte Energie an die Netzfrequenz anzupassen, dass die Generatordrehzahl sehr viel größer ist als die der langsamen Hauptwelle. Die Drehzahl des Rotors hängt von der Schnelllaufzahl einer Multimegawatt-Anlage ab, liegt aber i.d.R. irgendwo zwischen 6 und 20 Umdrehungen pro Minute. Um Generatoren mit möglichst kleinen Ausmaßen bauen zu können und auch die Anforderungen an Effizienz, Spannung und Netzfrequenz zu erfüllen, muss die Generatordrehzahl jedoch zwischen 900 und 2000 Umdrehungen pro Minute liegen.

Es dient als Bindeglied zwischen der langsam laufenden Welle und der schnell laufenden Welle und erhöht die Drehzahlen meist mit einem Übersetzungsverhältnis von 1:100. Um so ein Verhältnis zu erreichen ist es notwendig, dass mehrere Getriebestufen in Reihe geschaltet werden.

Obwohl der Wirkungsgrad eines Getriebes in Windkraftanlagen bei ca. 98% liegt, sind die Verluste, meistens Wärmeverluste trotzdem recht hoch. Denn eine große Anlage produziert mehrere Megawatt, was in absoluten Zahlen – trotz hohem prozentualen Wirkungsgrad – einer großen Menge an Leistungsverlust entspricht. Aufgrund dieser großen Menge an entstehender Wärme muss das Getriebe und insbesondere das enthaltene Schmieröl gekühlt werden. Hierzu werden meistens Wasser oder Luft, in Form von Öl-Luft- oder Öl-Wasser-Wärmetauschern eingesetzt.

Stirnradgetriebe

In älteren Windkraftanlagen wurden Stirnradgetriebe bis zu einer Nennleistung von 500 kW eingesetzt. Heutzutage finden sie nur noch in sehr kleinen Anwendung, da sie für größere Anlagen nicht kosteneffizient sind.

Der Aufbau ist einfach: Ein großes Zahnrad, gekoppelt an die langsame Hauptwelle, überträgt die Drehung auf ein kleineres, parallel liegendes Zahnrad, welches die Generatorwelle nun mit höherer Drehzahl antreibt.

Planetengetriebe

Bei einem Planetengetriebe arbeiten drei verschiedene Arten von Zahnrädern zusammen. Die langsame Welle, die an den Rotor gekoppelt ist, wird an das sog. Hohlrad gekoppelt (in der Animation in rot). Dieses ist nach Innen verzahnt und beinhaltet die anderen zwei Zahnradtypen, das Sonnenrad (gelb) und die Planetenräder (blau). Das Sonnenrad ist an die Hochgeschwindigkeitswelle des Generators gekoppelt. Drei (wahlweise auch vier oder noch mehr) Planetenräder verbinden nun Hohlrad und Sonnenrad. Der Planetenträger (oder Steg, in der Abbildung grün) fixiert die Planetenräder. Dieser Steg kann beweglich oder fixiert sein. Das gilt auch für alle anderen Komponenten des Planetengetriebes. Es gibt ebenso Varianten mit beweglicher Sonne, oder einem fixierten Hohlrad. Die Animation zeigt ein klassisches Planetengetriebe mit fixiertem Steg. Der Wirkungsgrad von Planetengetrieben ist höher, während die Lärmemmission und auch die Baugröße deutlich geringer ist als bei Stirnradgetrieben.

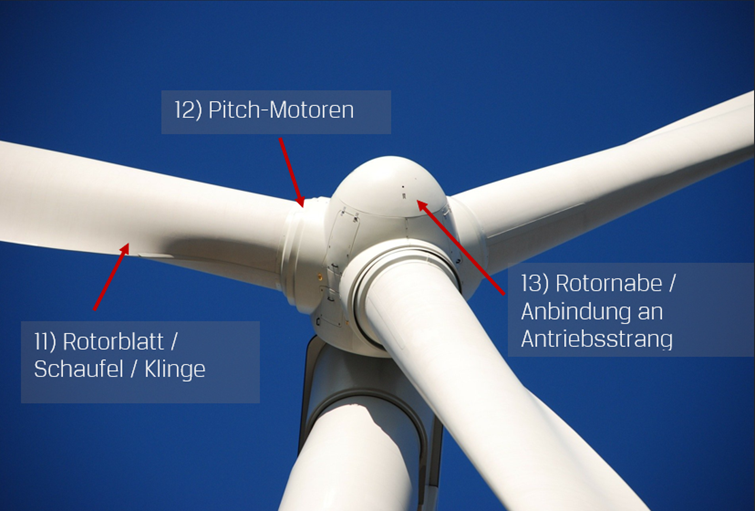

Rotorblätter, Rotornarbe und Pitch-Regelung bilden den Rotor (11, 12, 13)

Er dient der Gewinnung von Windenergie und ihrer Übertragung auf den Antriebsstrang. Die Rotornabe (13) verbindet die Rotorblätter (11) mit dem Rest des Antriebsstrangs und der Gondel. Der Rotor leitet die kinetische Energie des Windes an die Hauptwelle weiter, welche die Drehzahl auf das Getriebe überträgt, welches die Drehzahl dann, je nach Übersetzungsverhältnis, für die angeschlossene Hochgeschwindigkeitswelle des Generators erhöht. Die sog. aktive Leistungsbegrenzung in Form der Pitch-Regelung ermöglicht es, dass die Drehzahl auch über die Rotorblätter geregelt werden kann.

Hierzu wird der Blattwinkel durch die Verstellung des gesamten Rotorblattes verändert (bei der Tip-Bremse der Stall-Regelung werden nur die Spitzen verstellt), um so die Steuerung der Energieproduktion bei großen Windgeschwindigkeiten zu ermöglichen und die Leistungsbegrenzung sicherzustellen, was Schäden am Antriebsstrang verhindert. Hierzu werden Pitch-Motoren am Fuß jedes Rotorblattes montiert, welche sozusagen die Nabe mit der Schaufel verbinden. Ausrichtung der Rotorblätter zum Wind reguliert werden, wodurch die Aerodynamik dynamisch angepasst wird. Diese Strategie der dynamisch anpassbaren Aerodynamik ist von entscheidender Bedeutung, da die heute eingesetzten Rotoren mit Durchmessern von 35-60 Metern hohe Kräfte erzeugen, die mit mechanischen Bremsen nur schwer zu kontrollieren sind.

Die angepasste Schaufelform, die auch das innere Segment der Rotorscheibe nutzt und damit deren Effektivität erhöht, ist ein wesentlicher Bestandteil der modernen Rotorblattgeometrie. Auch die Flügelspitzen können hinsichtlich Lärmbelästigung und Leistungsabgabe angepasst werden.

Rotornabe

Kann starr, starr und pitchend, schlagend und pendelnd strukturiert werden. Starre Rotornaben kommen bei stall-geregelten Rotorblättern zum Einsatz. Bei starr und pitchenden Naben können die Rotorblätter durch die Pitch-Motoren um die Längsachse gedreht werden, um die Leistungsregelung bzw. Leistungsbegrenzung bei hohen Windgeschwindigkeiten zu realisieren. Schlagende Rotornaben werden – wenn überhaupt – noch bei kleinen und leerläufigen Anlagen eingesetzt. Klingen und Hauptwelle sollen so vom Biegemoment an der Wurzel des Blattes entlastet werden. Eine pendelnde Rotornabe erzeugt ein vertikales Windprofil, was zu einer ungleichmäßigen Anströmung führt und die Rotorwelle entlastet.

Rotorblätter (Klingen)

Die optimalen Ausmaße und Formen ergeben sich in der Theorie aus dem Betz-Wert. Weitere Modifikationen ermöglichen einen höheren Wirkungsgrad und eine reduzierte Schallemission. Auch Blitzableiter werden mittlerweile direkt in die Rotorblätter integriert. Die Form der Rotorblätter hängt zudem davon ab, ob es sich um Widerstandsläufer, Auftriebsläufer, Abwindturbinen und Windkraftanlagen mit horizontaler oder vertikaler Achse handelt.

Die Pitch-Regelung / Pitch-Motoren (12)

Die Pitch-Regelung mithilfe der Pitch-Motoren ermöglicht es, jedes Rotorblatt, unabhängig voneinander, um die Längsachse zu drehen und so an Windrichtung und Windgeschwindigkeit anzupassen. Die Steuerung kann hydraulisch, elektrisch oder mechanisch umgesetzt werden.

- Hydraulisch: Eine Schubstange in Gondel oder Rotornabe wird hydraulisch angetrieben, um die Rotorblätter zu verstellen.

- Elektrisch: Eine elektrische Pitch-Steuerung mit Pitch-Motoren wird ab einer Nennleistung von 500 kW umgesetzt.

- Mechanisch: Ausschließlich für kleine Windkraftanlagen geeignet. Federn und Gewichte reagieren auf die Fliehkräfte auf die Drehzahl und passen die Position der Schaufel an.

- Pitch-Motoren: Gleichstrommotoren mit integriertem Getriebe, Tachometer, Drehwertgebern und Bremse, deren Komponenten alle innerhalb der Nabe platziert werden. Die Motoren ermöglichen eine Blattwinkelverstellung von 5 bis 10° pro Sekunde.

Endschalter für Pitch-Antriebe

Durch die Veränderungen des Blattwinkels der Windkraftanlage kann die Rotationsgeschwindigkeit und damit die erzeugte Stromleistung maßgeblich beeinflusst werden.

Die Getriebeendschalter dienen hierbei vor allem der Erzeugung eines exakten Positionssignals der Flügelblattstellung. Die Basis einer exakten Verstellung des Blattwinkels ist hierbei die Möglichkeit, die Momentanposition hochgenau bestimmen zu können.

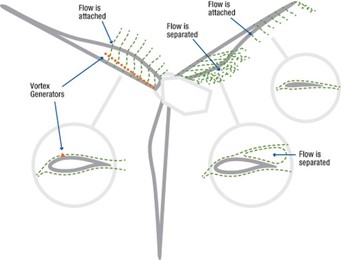

Weiteres Zubehör für Rotorblätter

- Verbesserung des Luftstroms: Winglets und Vortexgeneratoren an den Blattspitzen können die Aerodynamik verbessern.

- Bessere Akustik / weniger Schallemission: Zacken an der hinteren Kante der Rotorblätter können hier Verbesserung bewirken verbessern die Akkustik der Anlage.

- Für kalte Standorte: Blattheizungen für einen eisfreien Betrieb, was den Wirkungsgrad an kalten Standorten verbessert.

Sie haben Fragen?

SCHICKEN SIE UNS IHRE NACHRICHT

KONTAKT INFORMATIONEN

Folgen Sie uns auf unseren Social Media Kanälen und lassen Sie sich über neue Produkte informieren.