L’uomo e la macchina si avvicinano sempre di più. Non solo nel settore privato, ma anche nell’industria. Mentre un tempo i robot e i dipendenti in produzione erano separati l’uno dall’altro da dispositivi di protezione come barriere fotoelettriche e recinzioni di sicurezza, oggi i robot e i dipendenti sono separati l’uno dall’altro da barriere di sicurezza I robot collaborativi sono in aumento già da diversi anni. E non solo nelle grandi aziende, ma sempre più spesso anche nelle PMI.

Nelle classiche aree protette in cui i robot completamente automatizzati lavoravano in precedenza, il funzionamento manuale era possibile solo con l’ausilio di un interruttore di abilitazione. Questo è stato utilizzato principalmente durante i lavori di manutenzione o di installazione, quando l’operazione manuale era temporaneamente necessaria e una persona doveva occasionalmente entrare nell’area protetta. Le cose sono diverse con i robot collaborativi. Dipendenti e robot lavorano qui come parte della Collaborazione uomo-robot (CUR) permanentemente in prossimità l’uno dell’altro senza essere fisicamente separati da dispositivi di protezione. Questo offre molte opportunità se si riducono i rischi per la sicurezza con tecnologie appropriate per evitare le collisioni o limitare la forza e la potenza. Questo perché l’HRC colma il cosiddetto “gap di automazione”. È stata creata dalle classiche griglie di protezione tra la lavorazione manuale e quella completamente automatizzata dai robot. I dispositivi robotici diventano un vero e proprio collaboratore solo grazie CUR cobots e assistenti umani, che rendono il loro lavoro più semplice e i processi più efficienti.

Tuttavia, la questione di quando i pulsanti di consenso sono necessari per la sicurezza dei dipendenti e quando non lo sono, c’è ancora molta incertezza, soprattutto a livello internazionale. L’ultima revisione corrispondente del ISO 10218 ha avuto luogo a febbraio 2016 e aprile 2017, sotto forma di un cosiddetto TS (Specifiche tecniche), ISO TS 15066. In circa 30 pagine, l’Organizzazione internazionale per la standardizzazione (ISO) qui con l’argomento “Robot e dispositivi robotici – robot collaborativi”. Tuttavia, si tratta anche di capire quanto “dolore ammissibile” in una collisione tra umani e robot, cioè quale pressione massima e quanta forza è ammissibile per i robot (valori limite biomeccanici), se non si utilizza la prevenzione delle collisioni tramite interruttori di abilitazione o altri sensori di sicurezza. Oppure gli elevati standard di affidabilità, monitoraggio della posizione e della velocità e rilevamento delle collisioni che devono essere soddisfatti dalle funzioni di sicurezza che sostituiscono la classica recinzione di sicurezza.

Il requisito di un interruttore di abilitazione a 3 stadi viene qui ridimensionato a determinate condizioni. Ma quando esattamente, cioè non è chiaramente regolamentato. Molti dei responsabili hanno rapidamente sviluppato l’idea errata che MRK in genere non Interruttore di abilitazione necessario è. Ma questo è sbagliato. In caso di dubbio, è meglio andare sul sicuro piuttosto che evitare i costi e gli sforzi dell’installazione dei pulsanti di consenso. Perché è ancora principalmente Interruttore di abilitazione a 3 stadi molto affidabile, sono facili da usare, molto sicuri e quasi impossibili da manipolare.

Perché i robot collaborativi sono un caso speciale?

Il Collaborazione uomo-robot descrive che Umani e robot condividono lo spazio di lavoro quota, il non hanno necessariamente delle guardie mosto. Non necessariamente, poiché a rigore un cosiddetto MRK può esistere anche se esiste un dispositivo di protezione, ma l’operazione manuale deve avvenire all’interno dell’area di pericolo durante i lavori di manutenzione o riparazione. Le aziende e i dipendenti beneficiano di una maggiore efficienza e di una migliore ergonomia grazie all’HRC. I robot collaborativi assumono sempre più spesso compiti critici per le articolazioni e la postura delle persone nel lungo periodo, accelerando al contempo i processi produttivi. Tuttavia, più l’uomo e la macchina si avvicinano, maggiore è il pericolo potenziale. Almeno quando c’è incertezza sugli standard e le normative pertinenti, come ad esempio il EN ISO 10218 („Requisiti di sicurezza per i robot industriali“) prevale. Si tratta di un problema importante per molte aziende, poiché l’HRC è una tecnologia relativamente nuova. E solo di recente è diventato sempre più popolare nelle aziende più piccole. In questo caso, le competenze non sono disponibili nella stessa misura delle grandi aziende. Poiché l’area di protezione classica non si applica più all’MRK e sempre più soluzioni e innovazioni per il Sensori di sicurezza e di rilevamento persone affidabili sono utilizzati, il commutatore di abilitazione è rimasto indietro in alcuni momenti.

L’opinione che Interruttore di abilitazione a 3 livelli nell’CUR non sono assolutamente necessari e prescritti legalmente è sempre più diffuso. Ma questo non è corretto. Ci sono anche molti dettagli legali da considerare, per cui in caso di dubbio è generalmente più sicuro utilizzare un pulsante di consenso anche nella robotica. E non solo quando un l’area protetta deve essere accessibile alle persone per lavori di manutenzione o installazione, ma anche quando in generale Non esiste un dispositivo di protezione dalla separazione (Recinzione di sicurezza, sensori di porta per l’accesso all’area protetta, ecc.). Non è possibile dare una risposta generale “sì” o “no” alla domanda su quando sia necessario un interruttore di abilitazione. E al momento l’ISO non fornisce una risposta chiara a questa domanda. Esaminiamo quindi vari esempi di applicazioni non collaborative e collaborative per i robot e la questione della necessità dell’interruttore di abilitazione in ciascun esempio.

Cosa fanno esattamente gli interruttori di abilitazione a 3 stadi?

L’ancora valido EN ISO 10218 dal 2011 regolamenta la Abschnitt 4.2, che il Controllo manuale dei robot sempre al di fuori dell’area protetta dovrebbe avere luogo. Quest’area protetta è limitata dai dispositivi di protezione standard sui lati esterni. Tuttavia, può essere necessario disattivare temporaneamente questi dispositivi di protezione per vari motivi. Ad esempio, per eseguire lavori di manutenzione. In questo caso, si utilizza l’interruttore di abilitazione a 3 stadi. Se i dispositivi di protezione per il funzionamento normale sono disattivati, allora Misure aggiuntive essere prese al fine di Garantire la protezione personale nelle operazioni speciali essere in grado di.

BNella maggior parte degli impianti industriali moderni, il „funzionamento “normale cioè per funzioni completamente automatiche, ad esempio nei robot. Questo è il punto in cui il misure di protezione operative. Questi portano la macchina a fermarsi se una persona entra nella zona di pericolo o se si apre la porta di sicurezza. Tuttavia, se sono necessarie nuove apparecchiature, modifiche al processo o interventi di programmazione, i normali dispositivi di sicurezza devono essere annullati e le macchine devono essere controllate in modalità manuale. Questo è il punto in cui il Interruttore di abilitazione della funzione di protezione.

Le linee guida stabiliscono che deve essere utilizzato un dispositivo di interblocco per evitare che la Funzionamento della macchina reso possibile solo da una seconda azione separata. Affinché una persona che lavora nell’area di sicurezza possa spostare la macchina, l’interruttore di abilitazione deve essere confermato anche sotto forma di un dispositivo di controllo azionato manualmente. Ogni persona che lavora nella zona di pericolo deve portare con sé questo dispositivo di omologazione.

Il principio di funzionamento a 3 fasi di un interruttore di abilitazione è il seguente:

- Livello 1: il pulsante non è ancora stato premuto. La macchina è disattivata (Off) o funziona con le funzioni di sicurezza del funzionamento normale attivate.

- Livello 2: la posizione centrale dell’interruttore di abilitazione. La macchina funziona mentre le protezioni di sicurezza, come le porte, sono disattivate per consentire l’esecuzione di lavori di manutenzione o di nuove impostazioni (On).

- Livello 3: Se il pulsante viene premuto con troppa forza, la macchina si arresta (Off). L’interruttore di abilitazione protegge l’operatore e le persone che si trovano nella zona di pericolo in caso di reazione eccessiva in una situazione di shock

Il funzionamento manuale di un robot è quindi possibile solo se l’interruttore di abilitazione è in posizione centrale (livello 2). Se viene rilasciata (livello 1) o premuta troppo forte (livello 3), ad esempio a seguito di una situazione di shock, di un attacco cardiaco o di una scossa elettrica, la Funzionamento impostato automaticamente. Inoltre, alcuni interruttori di abilitazione hanno un’ulteriore Pulsante di arresto di emergenza (Interruttore di emergenza).

Tuttavia, nel caso dell’HRC, nella vita lavorativa di tutti i giorni non esiste un’area protetta o una separazione spaziale con recinzioni protettive.. Così l’uomo e la macchina lavorano costantemente insieme. Molte aziende si chiedono quindi se tutti i dipendenti debbano ora utilizzare sempre un interruttore di abilitazione o se questo non sia più necessario perché vengono utilizzati altri sistemi di protezione, in particolare l’identificazione personale. Questo perché i robot collaborativi devono essere in grado di rilevare in modo affidabile le persone e di interrompere autonomamente il funzionamento o di limitare e regolare autonomamente la forza, la pressione e la potenza. Tuttavia, questo non significa che un interruttore di abilitazione classico sia superfluo.

Prerequisito per il funzionamento dei robot collaborativi

Il Requisiti dei robot collaborativi e dei sistemi di sicurezza integrati per l’individuazione delle persone, la minimizzazione dei rischi e la limitazione della forza e della potenza, regola la ISO/TS 15066. In linea di principio, i robot collaborativi possono lavorare in modo completamente automatico nelle immediate vicinanze dell’uomo, senza bisogno di una recinzione di sicurezza, se una Valutazione del rischio completata in base alla limitazione della forza e della potenza. e la convalida di tutti i possibili scenari di collisione giunge alla conclusione che l’applicazione è sicura. Un’interessante base teorica per il rilevamento sicuro delle persone come dispositivo di protezione per i robot collaborativi è fornita dalla teoria del Dissertazione da Dr.-Ing. Björn Ostermann del 2014, che ha scritto all’Università di Wuppertal.

La valutazione del rischio:

- Raccolta dati come il nome del prodotto, il tipo di prodotto, l’anno di produzione, l’area di applicazione o di utilizzo prevista, l’uso improprio prevedibile, le funzioni del prodotto, ecc.

- Quale pericoli potenziali esistere?

- Contusioni

- Ammortizzatori

- Bruciature

- Pugnalate e perforazioni

- Taglio in entrata e taglio in uscita

- Avvolgimento

- Trasferirsi

- Catturato

- Scossa elettrica

- Contatto con sostanze pericolose

- Dove sono Collisioni (Contatto fisico tra uomo e macchina) potenzialmente possibile nello spazio di collaborazione?

- Valutazione del rischio: quanto è probabile che un pericolo identificato si verifichi e quali sarebbero le conseguenze? Quanto spesso e per quanto tempo esiste questo rischio per ogni dipendente?

- Esempio: un dipendente che esegue lavori di assemblaggio insieme a un robot per tutto il giorno è esposto al rischio potenziale più a lungo e più frequentemente di un dipendente che carica un pallet con un robot poche volte al giorno.

- Lavorate per evitare le collisioni o per limitare la forza, la quantità di moto e la potenza?

- Qualunque funzioni di sicurezza attive in modalità automatica è possibile regolare la pressione e la forza in modo da evitare il rischio di lesioni alle persone?

- I corrispondenti “limiti macchina” sono ora definiti sulla base delle informazioni già registrate.

- Sulla base di questi dati (analisi del rischio) si valuta ora se la sicurezza necessaria è sufficiente o se è necessario adottare misure aggiuntive per ridurre al minimo il rischio, che vadano oltre i sistemi di sicurezza integrati nel sistema (valutazione del rischio).

- Questa valutazione dei rischi viene ripetuta fino a quando l’uso del robot collaborativo viene classificato come sicuro.

Una serie di Funzioni di sicurezza sempre attive in modalità automatica può sostituire le funzioni di sicurezza attiva di un interruttore di abilitazione a tre stadi, come ad esempio il Tool Center Point (TCP)-limitazione della velocità, la limitazione dello spazio TCP, le limitazioni della posizione del giunto e le limitazioni della velocità del giunto. Ed è proprio questo che distingue i robot collaborativi dai robot industriali convenzionali, per i quali è obbligatorio un interruttore di abilitazione secondo la EN ISO 10218 è obbligatorio. Tuttavia, un interruttore di abilitazione può ancora essere utile o addirittura obbligatorio.

La corrispondente specifica tecnica non è ancora collegata alla Direttiva Macchine. Tuttavia, gli stessi esperti che hanno lavorato alla ISO 10218-1/-2 (è ancora lo standard applicabile per tutti i robot industriali), sono anche autori del TS 15066. Può quindi fungere da linea guida per la sicurezza nell’HRC e deve essere assolutamente presa in considerazione.

E questi La TS risponde alla domanda se sia necessario o meno un interruttore di abilitazione per l’MRK come segue:

„[…] Se una valutazione del rischio determina che la riduzione del rischio normalmente ottenuta con l'applicazione di un dispositivo di abilitazione può essere ottenuta in alternativa con misure di progettazione intrinsecamente sicure o con funzioni limitanti valutate in base alla sicurezza, la stazione pendente portatile di un sistema robotico collaborativo può essere equipaggiata senza un dispositivo di abilitazione. […]“

Tuttavia, questa formulazione solleva almeno tante domande quante sono le sue risposte. In linea di principio, questa formulazione afferma che i robot collaborativi non necessitano di un interruttore di abilitazione se le loro funzioni di sicurezza integrate sono “sufficientemente” sicure. Ma cosa significa “abbastanza”?

Le seguenti domande forniscono un orientamento.

Se la risposta a tutte queste domande è “Sì”, si può presumere che un interruttore di abilitazione non sia assolutamente necessario:

Tre domande importanti per MRK

- La valutazione del rischio si basa esclusivamente sulla limitazione della forza e della potenza, senza tenere conto di altre misure di protezione che consentono di fermare il robot utilizzando altri ausili come sensori, scanner laser o persino un interruttore di abilitazione?

- I valori limite biomeccanici del robot (forza e pressione) – convalidati nell’analisi dei rischi – possono escludere un pericolo per i dipendenti in tutti gli scenari possibili e in tutti gli errori di applicazione prevedibili?

- Le funzioni di sicurezza integrate del robot sono ugualmente e sempre attive in modalità automatica e manuale?

In questi esempi, gli interruttori di abilitazione sono necessari per l’MRK

In pratica, la limitazione della forza e della potenza e l’arresto monitorato sono utilizzati principalmente per le applicazioni HRC per ridurre al minimo i rischi. Per quanto riguarda la limitazione della forza e della potenza, tuttavia, la sfida principale per gli integratori responsabili è quella di misurare il serraggio e la collisione libera necessari per la valutazione del rischio. Ulteriori misure di sicurezza, come un interruttore di abilitazione, possono semplificare notevolmente la valutazione dei rischi.

La fermata monitorata

I tappeti di sicurezza o i laser scanner separano le aree di lavoro protette da quelle non protette e sostituiscono le vecchie recinzioni di sicurezza. Essi annunciano l’ingresso di una persona nell’area di lavoro del robot collaborativo e attivano un arresto di sicurezza. Un dipendente o, in particolare, un programmatore deve ora essere responsabile del movimento manuale del robot durante l’installazione o i lavori di manutenzione più vicino al robot di quanto non permettano i sensori per l’arresto monitorato di sicurezzaè necessario monitorare il movimento del robot con un’altra funzione di sicurezza che possa spostarlo temporaneamente o fermarlo in caso di emergenza. Questa funzione viene poi svolta dalla classe Interruttore di abilitazione a tre stadi.

Le dimensioni della sala di collaborazione

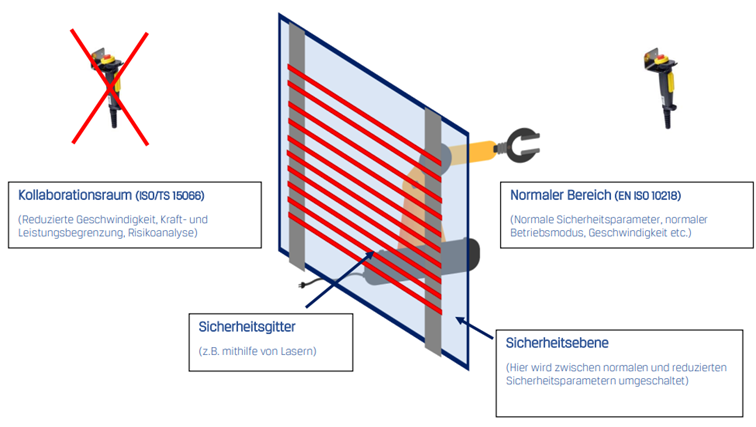

Nell’ambito della valutazione dei rischi, viene determinata la dimensione del cosiddetto spazio di collaborazione. Questo non si estende necessariamente all’intero raggio di movimento del robot. Ad esempio, i robot che caricano automaticamente i pallet, che vengono poi portati via da un dipendente. Tuttavia, se l’intero raggio di movimento del robot è definito anche come spazio di collaborazione, le misurazioni e le analisi necessarie per la valutazione del rischio sono enormemente complesse. In particolare, i punti di pizzico e di taglio sono molto pericolosi per le persone che si trovano nello spazio di collaborazione. Per i robot con limitazioni di forza e potenza, è quindi consigliabile ridurre al minimo il numero di punti di serraggio potenziali. Tuttavia, questo non è sempre facile. Le funzioni di sicurezza che limitano lo spazio o la divisione dello spazio di lavoro in due aree (area normale e spazio di collaborazione), che limitano maggiormente lo spazio di movimento del robot, forniscono un rimedio in questo caso, poiché lo spazio di collaborazione viene così ridotto. E quindi anche lo spazio in cui devono essere effettuate le misurazioni corrispondenti per la valutazione del rischio. È quindi possibile lavorare nell’area all’interno della sala di collaborazione senza il pulsante di consenso. (Parametri di sicurezza ridotti). Misurato da griglie luminose o altri sensori, il robot riduce la sua velocità e la sua forza entro questo intervallo. Il pulsante di consenso è richiesto al di fuori della sala di collaborazione (parametri di sicurezza normali). Questo perché il robot può lavorare a velocità e prestazioni più elevate in quest’area normale, dato che normalmente non ci sono persone in quest’area. L’uso di sensori di consenso semplifica notevolmente la valutazione del rischio dell’HRC.

Valutazione del rischio semplificata grazie al pulsante di consenso

Nei grandi spazi di collaborazione che si estendono su tutta l’area di movimento, la valutazione dei rischi è molto ampia e complessa. Devono essere calcolati tutti i punti di serraggio e di taglio, le possibilità di collisione e le forze. La suddivisione degli spazi di lavoro in un’area normale e in un piccolo spazio di collaborazione effettiva è utile in questo caso, ma richiede un interruttore di abilitazione nell’area normale.

- Nell’area normale, si applicano i consueti parametri di sicurezza, simili a quelli dei robot industriali convenzionali completamente automatizzati che hanno lavorato all’interno dei recinti di sicurezza noti. Con la differenza che l’area è separata solo da un livello di sicurezza e da una griglia laser. Se una persona attraversa la griglia laser, il robot frena (arresto di sicurezza). In quest’area, le persone possono muovere il robot solo con un interruttore di abilitazione. Poiché gli esseri umani entrano nell’area normale solo in situazioni eccezionali, il robot può lavorare qui a velocità, potenza e forza normali, senza limitazioni di forza e potenza basate sull’analisi dettagliata dei rischi. In quest’area si eliminano anche le lunghe operazioni di misurazione e calcolo della collisione libera e dei punti di serraggio e di taglio.

- Se il robot attraversa il Livello di sicurezza programmato, passa dalla modalità di funzionamento normale alla modalità a potenza e prestazioni limitate (o viceversa, a seconda dell’area dalla quale il robot attraversa il livello di sicurezza).

- Nello spazio di collaborazione, i valori come velocità, forza e potenza vengono ridotti in base ai limiti di forza e potenza risultanti dalla valutazione del rischio. All’interno dello spazio di collaborazione, i dettagli Analisi del rischio incl. Misurazione e determinazione dei punti di serraggio e di taglio e la collisione libera. Per questo motivo, in quest’area può essere omesso un interruttore di abilitazione.

Dividendo il processo in due aree, questo approccio offre quindi il vantaggio di limitare la complessa valutazione del rischio al più piccolo spazio di collaborazione possibile. In particolare sul Area antistante la luce o il reticolo laser. È inoltre necessario calcolare i punti di serraggio e le possibilità di collisione e configurare di conseguenza i sistemi e i parametri di sicurezza del robot. Tuttavia, questo limite di forza e potenza deve essere rispettato solo nella sala di collaborazione.

Non appena il robot dietro la griglia e attraverso il livello di sicurezza Se la limitazione della potenza e delle prestazioni viene eliminata, il motore entra nella gamma normale. Per quest’area non è necessario analizzare in dettaglio i possibili punti di pizzicamento e di taglio, così come la collisione libera, in quanto si tratta di una zona area protetta classica secondo EN ISO 10218 mestieri. Ecco quindi un È necessario un interruttore di abilitazione a 3 stadi, quando si eseguono movimenti manuali.

L’uso dei pulsanti di consenso come parte della valutazione semplificata dei rischi può quindi far risparmiare molto tempo e fatica.

In pratica, questa soluzione è adatta a tutte le applicazioni in cui umani e robot condividono effettivamente lo spazio solo in uno o pochi punti all’interno dell’HRC. In questo modo è possibile che il robot operi in queste aree con un’autonomia superiore, in modo che nonostante MRK in alcuni punti uno Tempo di ciclo ridotto da raggiungere.

| Posizione Robot | Posizione Uomo | Sicurezza |

| Intervallo normale | Davanti alla griglia / Nella sala di collaborazione | Il robot funziona a velocità e potenza normali, il movimento manuale solo con l’interruttore di abilitazione |

| Intervallo normale | Sfonda la griglia luminosa | Il robot effettua un arresto di sicurezza finché l’uomo non lascia nuovamente l’area normale o non sposta il robot utilizzando un interruttore di abilitazione |

| Sala di collaborazione | Davanti alla griglia | Il robot funziona a velocità ridotta (limitazione della forza e della potenza, ecc.) |

| Sala di collaborazione | Sala di collaborazione | Il robot funziona a velocità ridotta (limitazione della forza e della potenza, ecc.) |

Conclusione: interruttori abilitanti nella robotica – sì o no?

Se sia necessario un interruttore di abilitazione per un HRC sicuro rimane una domanda importante a cui non si può rispondere con un “no” generalizzato. La risposta dipende da diversi parametri.

Quali aree protette sono effettivamente spazi di collaborazione secondo la norma EN ISO 10218-2 e quali no?

Quali funzioni di sicurezza secondo la norma ISO TS, attive in ogni momento, sono state confermate nella valutazione dei rischi per il robot collaborativo?

- Monitoraggio della velocità e della distanza

- Registrazione personale

- Limitazione della forza e della potenza

- Arresto monitorato di sicurezza

- ecc;

Che tipo di HRC è secondo la norma EN ISO 10218-1:2011, sezione 5.10?

- Arresto di sicurezza e monitorato (Il robot si ferma non appena un umano entra nella sala di collaborazione.)

- Guida manuale: I movimenti umani vengono convertiti in movimenti del robot collaborativo per mezzo di sensori. Il robot è quindi controllato esclusivamente dall’uomo. In genere si utilizza un interruttore di abilitazione a 3 stadi.

- Monitoraggio della velocità e della distanza: i sensori monitorano in ogni momento la distanza tra gli esseri umani e i robot collaborativi. Se la distanza scende al di sotto della distanza minima, la velocità del robot viene ridotta fino al raggiungimento di un arresto di sicurezza.

- Limitazione della forza e della potenza: un progetto o un sistema di controllo intrinseco permette a uomini e robot di lavorare fianco a fianco. I rischi sono ridotti al minimo grazie al monitoraggio di vari parametri, che vengono regolati dinamicamente con l’aiuto di varie funzioni di sicurezza sempre attive. I parametri si basano sulla valutazione del rischio, che consente di ridurre a un livello di sicurezza le possibili forze di collisione o contatto tra uomo e robot. La forza di contatto massima consentita di 150 newton, definita in passato dalla norma EN 10218:2011, non è più valida. L’allegato A della norma ISO TS 15066 definisce un modello di zona corporea che definisce diverse soglie di dolore per 29 zone corporee. Servono come linee guida per la valutazione del rischio.

- Solo nella variante d) del CDU gli esperti utilizzano il termine “collaborazione effettiva”. Questo perché le altre tre varianti sono più una sorta di coesistenza pacifica. Umani e robot si trovano nella stessa area, ma solo uno di loro lavora. Gli esseri umani e i robot collaborativi lavorano fianco a fianco o insieme solo quando si tratta di limitare la forza e la potenza. E questo è il vero obiettivo di MRK.

EN ISO 10218-2 Sezione 5.10.2

Dopo EN ISO 10218-2 Sezione 5.10.2 (Arresto monitorato di sicurezza) Tali robot sono limitati solo dalle funzioni di sicurezza in modalità automatica. In pratica, la misurazione della forza e della pressione per calcolare le forze di collisione viene spesso omessa nella valutazione del rischio. In questo caso, è necessario un interruttore di abilitazione come per i classici robot industriali recintati.

Limitazione della forza e della potenza

Per i robot con Limitazione della forza e della potenza si può fare a meno di un interruttore di abilitazione se la valutazione dei rischi tiene conto di tutti i punti di contatto e di taglio e delle possibilità di collisione nello spazio di collaborazione. I risultati della valutazione del rischio devono inoltre stabilire che tutti i valori calcolati non superano i limiti di tolleranza per zona corporea specificati nell’allegato A della norma ISO TS 15066. Inoltre, le funzioni di sicurezza confermate devono essere permanentemente attive, sia nel funzionamento manuale che in quello automatico.

Appendice A del documento ISO TS 15066

Per le applicazioni collaborative in conformità alla norma EN ISO 10218-2, sezione 5.10.2 – “Limitazione della forza e della potenza”, è possibile lavorare senza interruttore di abilitazione. Il prerequisito per questo è che tutti i membri della sala di collaborazione Opzioni di serraggio e collisione sono presi in considerazione nell’ambito della valutazione del rischio e si stabilisce che la Valori all’interno dell’intervallo tollerabile secondo l’allegato A di ISO TS 15066 In secondo luogo, le funzioni di sicurezza confermate nella valutazione dei rischi devono essere sempre attive.

| Funzioni di sicurezza & Aree di lavoro | È necessario un interruttore di abilitazione? |

| Il robot opera all’interno di un recinto di sicurezza con una porta di sicurezza. Se viene aperto, il robot si ferma. | Sì |

| Il robot non opera all’interno di un recinto di sicurezza. I laser o i tappetini rilevano le persone e interrompono il movimento del robot. | Sì |

| L’area di movimento è suddivisa in un’area normale e in un’area di collaborazione. | Sì, ma solo nell’area normale, non all’interno della sala di collaborazione |

| Il robot opera senza una barriera di sicurezza, ma tutti i punti di collisione, così come i punti di schiacciamento e di taglio, sono stati valutati e rientrano nei valori tollerabili. Inoltre, i parametri e le funzioni di sicurezza sono sempre attivi. | No |

B-COMMAND Panoramica dei prodotti

Nella panoramica dei prodotti B-COMMAND troverete rapidamente e facilmente una soluzione per il vostro settore di applicazione. Dagli interruttori a sospensione al radiocomando, tutto è mostrato nella nostra panoramica dei prodotti per darvi una rapida panoramica della nostra gamma di prodotti.

Avete domande?

INVIACI IL TUO MESSAGGIO

INFORMAZIONI DI CONTATTO

Seguiteci sui nostri canali di social media e siate informati sui nuovi prodotti.