Człowiek i maszyna coraz bardziej się do siebie zbliżają. Nie tylko w sektorze prywatnym, ale także w przemyśle. Podczas gdy roboty i pracownicy w produkcji byli oddzieleni od siebie urządzeniami ochronnymi, takimi jak siatki świetlne i ogrodzenia ochronne, Roboty współpracujące rozwijają się od kilku lat. I to nie tylko w dużych korporacjach, ale także coraz częściej w małych i średnich przedsiębiorstwach.

W klasycznych obszarach chronionych, w których wcześniej pracowały w pełni zautomatyzowane roboty, obsługa ręczna była możliwa tylko za pomocą przełącznika. Było to wykorzystywane głównie podczas prac konserwacyjnych lub instalacyjnych, gdy ręczna obsługa była tymczasowo konieczna, a osoba czasami musiała wejść do chronionego obszaru. Inaczej jest w przypadku robotów współpracujących. Pracownicy i roboty pracują tutaj jako część Współpraca człowieka z roboter (HRC) stale w bliskiej odległości od siebie, bez fizycznego oddzielenia urządzeniami ochronnymi. Daje to wiele możliwości, jeśli ryzyko związane z bezpieczeństwem zostanie zmniejszone dzięki odpowiedniej technologii unikania kolizji lub ograniczania siły i mocy. Wynika to z faktu, że HRC wypełnia tak zwaną “lukę w automatyzacji”. Został on stworzony przez klasyczne siatki ochronne pomiędzy ręcznym przetwarzaniem a w pełni zautomatyzowanym przetwarzaniem przez roboty. Urządzenia zrobotyzowane stają się prawdziwymi współpracownikami tylko dzięki HRC. coboty i asystenci ludzi, ułatwiając ich pracę i usprawniając procesy.

Ale pytanie, kiedy w tym kontekście Przełączniki włączające są wymagane dla bezpieczeństwa pracowników A jeśli nie, nadal istnieje duża niepewność, zwłaszcza na poziomie międzynarodowym. Ostatnia odpowiednia wersja ISO 10218 miało miejsce w lutym 2016 i kwiecień 2017, w postaci tzw. TS (Specyfikacja techniczna), ISO TS 15066. Na około 30 stronach Międzynarodowa Organizacja Normalizacyjna (ISO) tutaj z tematem “Roboty i urządzenia zrobotyzowane – roboty współpracujące”. Jednak dotyczy to również przede wszystkim tego, ile “dopuszczalny ból” w zderzeniu ludzi i robotów, tj. jaki maksymalny nacisk i jaka siła jest dopuszczalna dla robotów (biomechaniczne wartości graniczne), jeśli unikanie kolizji poprzez włączenie przełączników lub innych czujników bezpieczeństwa nie jest używane. Lub wysokie standardy niezawodności, monitorowania pozycji i prędkości oraz wykrywania kolizji, które muszą być spełnione przez te funkcje bezpieczeństwa, które zastępują klasyczne ogrodzenie ochronne.

Regulacja 3-stopniowego przycisku zgody jest tutaj relatywizowana pod pewnymi warunkami. Ale kiedy dokładnie nie są wyraźnie uregulowane. Wielu z tych, którzy byli za to odpowiedzialni, szybko wyrobiło sobie błędne przekonanie, że MRK generalnie nie Włączanie przełącznika niezbędny jest. Ale to błąd. A jeśli masz wątpliwości, lepiej jest grać bezpiecznie, niż unikać kosztów i wysiłku związanego z instalacją przycisków zgody. Dzieje się tak, ponieważ 3-stopniowe przełączniki włączające są bardzo niezawodne, łatwe w obsłudze, bardzo bezawaryjne i prawie niemożliwe do zmanipulowania.

Dlaczego roboty współpracujące są szczególnym przypadkiem?

Współpraca człowieka z robotem opisuje to Ludzie i roboty dzielą przestrzeń roboczą udział niekoniecznie mają osłony musi. Niekoniecznie, ponieważ ściśle rzecz biorąc, tak zwany MRK może istnieć również wtedy, gdy istnieje urządzenie ochronne, ale obsługa ręczna musi odbywać się w strefie niebezpiecznej podczas prac konserwacyjnych lub naprawczych. Zarówno firmy, jak i pracownicy odnoszą korzyści ze zwiększonej wydajności i lepszej ergonomii w ramach HRC. Roboty współpracujące coraz częściej podejmują się zadań, które w dłuższej perspektywie mają kluczowe znaczenie dla ludzkich stawów i postawy, jednocześnie przyspieszając procesy produkcyjne. Jednak im bardziej człowiek i maszyna zbliżają się do siebie, tym większe jest potencjalne zagrożenie. Przynajmniej wtedy, gdy nie ma pewności co do odpowiednich standardów i przepisów, takich jak EN ISO 10218 („Wymagania bezpieczeństwa dla robotów przemysłowych“) przeważa. Jest to poważny problem w wielu firmach, ponieważ HRC jest stosunkowo nową technologią. Dopiero od niedawna staje się ona coraz bardziej popularna w mniejszych firmach. Wiedza specjalistyczna nie jest tu czasem dostępna w takim samym stopniu, jak w dużych korporacjach. Ponieważ klasyczny obszar ochrony nie ma już zastosowania do MRK oraz coraz więcej rozwiązań i innowacji dla Niezawodne czujniki wykrywania osób i bezpieczeństwa przełącznik włączający czasami pozostawał w tyle.

Opinia, że 3-stopniowy przełącznik włączający w HRC nie są absolutnie konieczne i legalnie przepisane, staje się coraz bardziej powszechne. Ale to nie jest poprawne. Istnieje również wiele szczegółów prawnych, które należy wziąć pod uwagę, więc w razie wątpliwości bezpieczniej jest również użyć przycisku zgody w robotyce. I to nie tylko wtedy, gdy do obszaru chronionego muszą wchodzić osoby wykonujące prace konserwacyjne lub instalacyjne, ale także, gdy ogólnie Brak oddzielającego urządzenia ochronnego istnieje (ogrodzenie ochronne, czujniki drzwi zapewniające dostęp do chronionego obszaru itp.). Nie jest możliwe udzielenie ogólnej odpowiedzi “tak” lub “nie” na pytanie, kiedy przełącznik włączający jest konieczny. ISO nie udziela obecnie jasnej odpowiedzi na to pytanie. Przyjrzyjmy się zatem różnym przykładom niewspółpracujących i współpracujących aplikacji dla robotów oraz kwestii konieczności przełącznika włączającego w każdym przykładzie.

Co dokładnie robią 3-stopniowe przełączniki włączające?

Wciąż aktualne EN ISO 10218 od 2011 r. reguluje Sekcja 4.2, żeRęczne sterowanie robotami zawsze poza obszarem chronionym powinno mieć miejsce. Ten chroniony obszar jest ograniczony przez standardowe urządzenia ochronne po zewnętrznych stronach. Jednak z różnych powodów może być konieczne tymczasowe wyłączenie tych urządzeń ochronnych. Na przykład w celu przeprowadzenia prac konserwacyjnych. W tym przypadku używany jest 3-stopniowy przełącznik włączający. Jeśli urządzenia zabezpieczające dla normalnej pracy są wyłączone, wówczas Dodatkowe środki należy podjąć w celu Zapewnienie ochrony osobistej podczas operacji specjalnych być w stanie.

W większości nowoczesnych zakładów przemysłowych „normalne” działanie tj. dla w pełni automatycznych funkcji, np. w robots. To tutaj operacyjne środki ochronne. Powodują one zatrzymanie maszyny w przypadku wejścia osoby w strefę zagrożenia lub otwarcia drzwi bezpieczeństwa. Jeśli jednak wymagany jest nowy sprzęt, zmiany w procesie lub prace programistyczne, normalne urządzenia zabezpieczające muszą zostać wyłączone, a maszyny muszą być sterowane w trybie ręcznym. To tutaj Włączanie przełącznika funkcji ochronnej.

Wytyczne stanowią, że urządzenie blokujące musi być używane, aby zapobiec Działanie maszyny jest możliwe tylko dzięki drugiemu, oddzielnemu działaniu. Aby osoba pracująca w strefie bezpieczeństwa mogła przesunąć maszynę, wyłącznik bezpieczeństwa musi być również potwierdzony w postaci ręcznie obsługiwanego urządzenia sterującego. Każda osoba pracująca w strefie zagrożenia musi mieć przy sobie to zatwierdzone urządzenie.

3-stopniowa zasada działania przełącznika aktywującego jest następująca:

- Poziom 1: przycisk nie został jeszcze naciśnięty Urządzenie jest wyłączone (Off) lub działa z aktywnymi funkcjami bezpieczeństwa normalnej pracy.

- Poziom 2: środkowe położenie przełącznika włączającego. Urządzenie działa, gdy osłony bezpieczeństwa, takie jak drzwi, są wyłączone, aby można było przeprowadzić prace konserwacyjne lub nowe ustawienia (Wł.).

- Poziom 3: Jeśli przycisk zostanie naciśnięty zbyt mocno, urządzenie zostanie zatrzymane (wyłączone). Wyłącznik awaryjny chroni operatora i osoby znajdujące się w strefie zagrożenia w przypadku nadmiernej reakcji na wstrząs

Ręczna obsługa robota jest zatem możliwa tylko wtedy, gdy przełącznik aktywujący znajduje się w położeniu środkowym (poziom 2). Jeśli zostanie zwolniony (poziom 1) lub naciśnięty zbyt mocno (poziom 3), na przykład w wyniku wstrząsu, zawału serca lub porażenia prądem elektrycznym Działanie ustawione automatycznie. Ponadto niektóre przełączniki włączające mają dodatkową funkcję Przycisk zatrzymania awaryjnego (Wyłącznik awaryjny).

Jednak w przypadku HRC nie ma takiego chronionego obszaru lub przestrzennego oddzielenia za pomocą ogrodzeń ochronnych w codziennym życiu zawodowym. Tak więc człowiek i maszyna nieustannie ze sobą współpracują. W związku z tym wiele firm zadaje sobie pytanie, czy wszyscy pracownicy muszą teraz przez cały czas korzystać z włącznika, czy też nie jest to już konieczne, ponieważ stosowane są inne systemy ochrony – w szczególności identyfikacja osobista. Wynika to z faktu, że roboty współpracujące muszą być w stanie niezawodnie wykrywać ludzi i niezależnie zatrzymywać działanie lub niezależnie ograniczać i regulować siłę, ciśnienie i moc. Nie oznacza to jednak, że klasyczny przełącznik włączający jest zbędny.

Warunek wstępny dla działania robotów współpracujących

Wymagania dotyczące robotów współpracujących i zintegrowanych systemów bezpieczeństwa w celu wykrywania osób, minimalizacji ryzyka oraz ograniczenia siły i mocy reguluje ISO/TS 15066. Zasadniczo roboty współpracujące mogą pracować w pełni automatycznie w bezpośredniej bliskości człowieka, bez konieczności stosowania ogrodzenia ochronnego, jeśli Zakończona ocena ryzyka w oparciu o ograniczenie siły i mocy a walidacja wszystkich możliwych scenariuszy kolizji prowadzi do wniosku, że aplikacja jest bezpieczna. Interesujące podstawy teoretyczne dla bezpiecznego wykrywania osób jako urządzenia ochronnego dla robotów współpracujących są dostarczane przez Dysertacja z Dr.-Ing. Björn Ostermann z 2014 roku, którą napisał na Uniwersytecie w Wuppertalu.

Ocena ryzyka:

- Gromadzenie danych takie jak nazwa produktu, typ produktu, rok produkcji, zamierzony obszar zastosowania lub użytkowania, możliwe do przewidzenia niewłaściwe użycie, funkcje produktu itp.

- Który potencjalne zagrożenia istnieć?

- Stłuczenia

- Wstrząsy

- Oparzenia

- Kłucie i przekłuwanie

- Wcinanie i odcinanie

- Nawijanie

- Przenieś się do

- Złapany

- Porażenie prądem

- Kontakt z niebezpiecznymi substancjami

- Gdzie są Kolizje (Kontakt fizyczny między ludźmi a maszynami) w Pokój współpracy potencjalnie możliwe?

- Ocena ryzyka: Jak prawdopodobne jest, że zidentyfikowane zagrożenie zmaterializuje się i jakie będą tego konsekwencje? Jak często i jak długo ryzyko to występuje w przypadku każdego pracownika?

- Przykład: Pracownik, który przez cały dzień wykonuje prace montażowe razem z robotem, jest narażony na potencjalne ryzyko dłużej i częściej niż pracownik, który ładuje paletę załadowaną przez robota kilka razy dziennie.

- Jest używany z Unikanie kolizji lub ograniczenie siły, impulsu i mocy?

- Z którym kiedykolwiek Aktywne funkcje bezpieczeństwa w trybie automatycznym Ciśnienie i siła mogą być regulowane tak, aby nie było ryzyka zranienia osób?

- Odpowiednie “limity maszyny” są teraz definiowane na podstawie już zarejestrowanych informacji.

- Na podstawie tych danych (analiza ryzyka) ocenia się teraz, czy niezbędne bezpieczeństwo jest wystarczające, czy też należy podjąć dodatkowe środki w celu zminimalizowania ryzyka, które wykraczają poza systemy bezpieczeństwa zintegrowane z systemem (ocena ryzyka).

- Ocena ryzyka jest powtarzana do momentu, gdy korzystanie z robota współpracującego zostanie uznane za bezpieczne.

Seria Zawsze aktywne funkcje bezpieczeństwa w trybie automatycznym mogą zastąpić aktywne funkcje bezpieczeństwa trójstopniowego przełącznika włączającego, na przykład ograniczenie prędkości punktu środkowego narzędzia (TCP), ograniczenie przestrzeni TCP, ograniczenia pozycji przegubu i ograniczenia prędkości przegubu. I to właśnie odróżnia roboty współpracujące od konwencjonalnych robotów przemysłowych, dla których przełącznik włączający jest obowiązkowy zgodnie z EN ISO 10218 jest obowiązkowa. Przełącznik włączający może być jednak przydatny, a nawet obowiązkowy.

Odpowiednia specyfikacja techniczna nie jest jeszcze powiązana z Dyrektywą Maszynową. Jednak ci sami eksperci, którzy pracowali nad ISO 10218-1/-2 (wciąż obowiązujący standard dla wszystkich robotów przemysłowych), są również autorami TS 15066. Może zatem służyć jako wskazówka dotycząca bezpieczeństwa w HRC i zdecydowanie powinna być brana pod uwagę.

A te TS odpowiada na pytanie, czy przełącznik aktywujący jest konieczny dla MRK w następujący sposób:

„[…] Jeśli ocena ryzyka wykaże, że redukcja ryzyka normalnie osiągana przez zastosowanie urządzenia wspomagającego może być alternatywnie osiągnięta za pomocą bezpiecznych z natury środków konstrukcyjnych lub funkcji ograniczających ocenianych pod kątem bezpieczeństwa, wówczas ręczna stacja wisząca dla współpracującego systemu zrobotyzowanego może być wyposażona bez urządzenia wspomagającego. […]“

Sformułowanie to rodzi jednak co najmniej tyle samo pytań, na ile odpowiada. Zasadniczo sformułowanie to stwierdza jedynie, że roboty współpracujące nie wymagają przełącznika aktywującego, jeśli ich zintegrowane funkcje bezpieczeństwa są “wystarczająco” bezpieczne. Ale co to znaczy “wystarczająco”?

Poniższe pytania zapewniają orientację.

Jeśli na wszystkie te pytania można odpowiedzieć “Tak”, można założyć, że przełącznik włączający nie jest absolutnie konieczny:

Trzy ważne pytania dla MRK

- Czy ocena ryzyka opiera się wyłącznie na ograniczeniu siły i mocy, bez uwzględnienia innych środków ochronnych, które umożliwiają zatrzymanie robota za pomocą innych środków pomocniczych, takich jak czujniki, skanery laserowe lub nawet przełącznik włączający?

- Czy biomechaniczne wartości graniczne robota (siła i nacisk) – potwierdzone w analizie ryzyka – mogą wykluczyć zagrożenie dla pracowników we wszystkich możliwych scenariuszach i przy wszystkich możliwych do przewidzenia błędach aplikacji?

- Czy zintegrowane funkcje bezpieczeństwa robota są jednakowo i zawsze aktywne w trybie automatycznym i ręcznym?

W tych przykładach przełączniki aktywujące są wymagane dla MRK

W praktyce ograniczenie siły i mocy oraz monitorowane zatrzymanie są stosowane głównie w aplikacjach HRC w celu zminimalizowania ryzyka. Jeśli jednak chodzi o ograniczenie siły i mocy, głównym wyzwaniem dla odpowiedzialnych integratorów jest pomiar siły zacisku i swobodnego zderzenia wymaganych do oceny ryzyka. Dodatkowe środki bezpieczeństwa, takie jak włącznik, mogą znacznie uprościć ocenę ryzyka.

Monitorowany przystanek

Maty bezpieczeństwa lub skanery laserowe oddzielają chronione i niechronione obszary robocze i zastępują stare ogrodzenia ochronne. Informują one o wejściu osoby do obszaru roboczego robota współpracującego i uruchamiają zatrzymanie bezpieczeństwa. Czy pracownik lub, w szczególności, programista musi być teraz odpowiedzialny za ręczny ruch robota podczas instalacji lub prac konserwacyjnych? bliżej robota niż pozwalają na to czujniki monitorowanego zatrzymaniakonieczne jest monitorowanie ruchu robota za pomocą innej funkcji bezpieczeństwa, która może go tymczasowo przesunąć lub zatrzymać w sytuacji awaryjnej. Ta funkcja umożliwia Trzystopniowy przełącznik włączający.

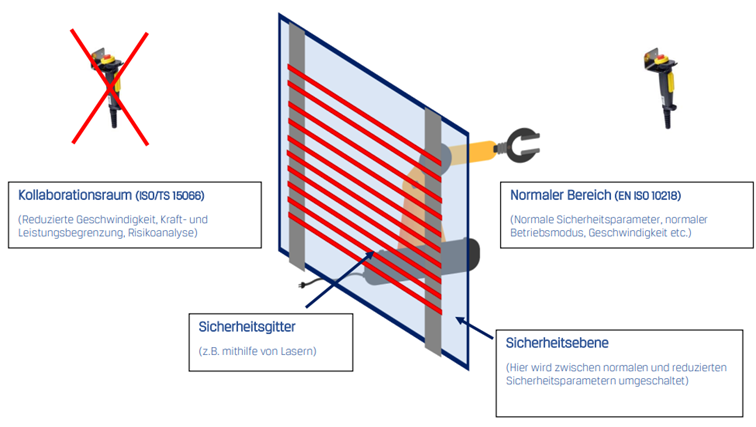

Rozmiar pokoju współpracy

W ramach oceny ryzyka określany jest rozmiar tak zwanej przestrzeni współpracy. Nie musi to obejmować całego zakresu ruchu robota. Na przykład roboty, które automatycznie ładują palety, które są następnie odbierane przez pracownika. Jeśli jednak cały zakres ruchu robota jest również zdefiniowany jako przestrzeń współpracy, niezbędne pomiary i analizy do oceny ryzyka są niezwykle złożone. W szczególności punkty ucisku i ścinania są bardzo niebezpieczne dla osób przebywających w przestrzeni współpracy. W przypadku robotów z ograniczeniem siły i mocy zaleca się zatem zminimalizowanie liczby potencjalnych punktów mocowania. Nie zawsze jest to jednak łatwe. Funkcje bezpieczeństwa ograniczające przestrzeń lub podział przestrzeni roboczej na dwa obszary (normalny obszar i przestrzeń współpracy), które bardziej ograniczają przestrzeń ruchu robota, stanowią tutaj środek zaradczy, ponieważ przestrzeń współpracy jest w ten sposób zmniejszona. A zatem także przestrzeń, w której należy przeprowadzić odpowiednie pomiary do oceny ryzyka. Następnie możesz pracować w obszarze w pokoju współpracy bez przycisku zgody (obniżone parametry bezpieczeństwa). Mierzone przez siatki świetlne lub inne czujniki, robot zmniejsza swoją prędkość i siłę w tym zakresie. Przycisk zgody jest wymagany poza pokojem współpracy (normalne parametry bezpieczeństwa). Dzieje się tak dlatego, że robot może pracować z większą prędkością i wyższą wydajnością w tym normalnym obszarze, ponieważ zwykle nie ma w nim ludzi. Korzystanie z czujników zgody znacznie upraszcza ocenę ryzyka HRC.

Uproszczona ocena ryzyka dzięki przyciskowi zgody

W dużych przestrzeniach współpracy, które rozciągają się na cały obszar ruchu, ocena ryzyka jest bardzo obszerna i złożona. Należy obliczyć wszystkie punkty mocowania i ścinania, możliwości kolizji i siły. Podział obszarów roboczych na normalny obszar i niewielką rzeczywistą przestrzeń do współpracy pomaga tutaj, ale wymaga włączenia przełącznika w normalnym obszarze.

- W normalnym obszarze, zastosowanie mają zwykłe parametry bezpieczeństwa, podobne do konwencjonalnych w pełni zautomatyzowanych robotów przemysłowych, które pracowały w ramach znanych zabezpieczeń. Z tą różnicą, że obszar jest oddzielony tylko poziomem bezpieczeństwa i siatką laserową. Jeśli osoba przekroczy siatkę laserową, robot zahamuje (zatrzymanie bezpieczeństwa). W tym obszarze ludzie mogą poruszać robotem tylko za pomocą przełącznika. Ponieważ ludzie wchodzą do normalnego obszaru tylko w wyjątkowych sytuacjach, robot może pracować tutaj z normalną prędkością, mocą i siłą, bez ograniczeń siły i mocy w oparciu o szczegółową analizę ryzyka. W tym obszarze wyeliminowano również czasochłonne pomiary i obliczenia swobodnej kolizji, a także punktów mocowania i ścinania.

- Jeśli robot przekroczy Zaprogramowany poziom bezpieczeństwa, przełącza się z normalnego trybu pracy do trybu ograniczonej mocy i wydajności (lub odwrotnie, w zależności od obszaru, z którego robot przekracza poziom bezpieczeństwa).

- W przestrzeń współpracy, wartości takie jak prędkość, siła i moc są zmniejszane zgodnie z limitami siły i mocy wynikającymi z oceny ryzyka. W przestrzeni współpracy, szczegółowe wytyczne Analiza ryzyka, w tym. Pomiar i wyznaczanie punktów mocowania i ścinania i wolna kolizja. Z tego powodu przełącznik aktywujący może zostać pominięty w tym obszarze.

Dzieląc proces na dwa obszary, podejście to oferuje korzyść w postaci ograniczenia złożonej oceny ryzyka do najmniejszej możliwej przestrzeni współpracy. Mianowicie na Obszar przed siatką świetlną lub laserową. Należy również obliczyć punkty mocowania i możliwości kolizji oraz odpowiednio skonfigurować systemy bezpieczeństwa i parametry robota. Jednak ten limit siły i mocy musi być przestrzegany tylko w pokoju współpracy.

Gdy tylko robot przechodzi za siatkę i przez poziom bezpieczeństwa do normalnego obszaru, ograniczenie siły i mocy zostaje anulowane. Możliwe punkty zgniatania i ścinania, a także swobodne zderzenia, nie muszą być szczegółowo analizowane dla tego obszaru, ponieważ jest to klasyczny obszar chroniony według EN ISO 10218 transakcje. Dlatego tutaj jest Wymagany 3-stopniowy przełącznik włączający, gdy wykonywane są ruchy ręczne.

Korzystanie z przycisków zgody w ramach uproszczonej oceny ryzyka może zatem zaoszczędzić wiele czasu i wysiłku.

W praktyce Rozwiązanie to nadaje się do wszystkich zastosowań, w których ludzie i roboty faktycznie dzielą przestrzeń tylko w jednym lub kilku punktach w obrębie HRC. Umożliwia to robotowi pracę z pełną mocą poza tymi obszarami w celu pomimo MRK jeden niskiTakt Czas cyklu do osiągnięcia.

| Pozycja Robot | Stanowisko Man | Bezpieczeństwo |

| Normalny zakres | Przed kratką / W pokoju współpracy | Robot działa z normalną prędkością i mocą, ruch ręczny tylko z włącznikiem |

| Normalny zakres | Przebija się przez siatkę świetlną | Robot zatrzymuje się bezpiecznie, dopóki człowiek nie opuści normalnego obszaru lub nie przesunie robota za pomocą przełącznika |

| Pokój do współpracy | Z przodu kratki wentylacyjnej | Robot działa ze zmniejszoną prędkością (ograniczenie siły i mocy itp. |

| Pokój do współpracy | Pokój do współpracy | Robot działa ze zmniejszoną prędkością (ograniczenie siły i mocy itp. |

Podsumowanie: Włączanie przełączników w robotyce – tak czy nie?

To, czy przełącznik włączający jest niezbędny do bezpiecznego HRC, pozostaje ważnym pytaniem, na które nie można odpowiedzieć ogólnym “nie”. Odpowiedź zależy od różnych parametrów.

Które obszary chronione są faktycznie przestrzeniami współpracy zgodnie z normą EN ISO 10218-2, a które nie?

Które funkcje bezpieczeństwa zgodne z ISO TS, które są aktywne przez cały czas, zostały potwierdzone w ocenie ryzyka dla robota współpracującego?

- Monitorowanie prędkości i odległości

- Rejestracja osobista

- Ograniczenie siły i mocy

- Monitorowany ogranicznik bezpieczeństwa

- itp.

Jaki typ HRC jest zgodny z normą EN ISO 10218-1:2011, sekcja 5.10?

- Bezpieczny i monitorowany przystanek (Robot zatrzymuje się, gdy tylko człowiek wchodzi do pokoju współpracy)

- Wskazówki ręczne: Ruchy człowieka są konwertowane na ruchy robota współpracującego za pomocą czujników. Robot jest więc kontrolowany wyłącznie przez człowieka. Zazwyczaj używany jest tutaj 3-stopniowy przełącznik włączający.

- Monitorowanie prędkości i odległości: Czujniki przez cały czas monitorują odległość między ludźmi a robotami współpracującymi. Jeśli odległość spadnie poniżej odległości minimalnej, prędkość robota zostanie zmniejszona aż do osiągnięcia bezpiecznego zatrzymania.

- Ograniczenie siły i mocy: Nieodłączny projekt lub system sterowania umożliwia ludziom i robotom pracę obok siebie. Ryzyko jest minimalizowane poprzez monitorowanie różnych parametrów, które są dynamicznie dostosowywane za pomocą różnych funkcji bezpieczeństwa, które są aktywne przez cały czas. Parametry opierają się na ocenie ryzyka, która pozwala ograniczyć możliwe siły kolizji lub kontaktu między ludźmi a robotami do bezpiecznego poziomu. Maksymalna dopuszczalna siła nacisku wynosząca 150 niutonów, określona w przeszłości przez normę EN 10218:2011, nie jest już ważna. Załącznik A do normy ISO TS 15066 definiuje model strefy ciała, który określa różne progi bólu dla 29 stref ciała. Służą one jako wytyczne do oceny ryzyka.

- Jedynie w wariancie d) HRC eksperci używają terminu “rzeczywista współpraca”. Wynika to z faktu, że pozostałe trzy warianty są raczej rodzajem pokojowego współistnienia. Ludzie i roboty znajdują się w tym samym obszarze, ale tylko jeden z nich pracuje. Ludzie i roboty współpracujące działają obok siebie lub razem tylko wtedy, gdy chodzi o ograniczenie siły i mocy. I to jest faktyczny cel MRK.

EN ISO 10218-2 Sekcja 5.10.2

Po EN ISO 10218-2 Sekcja 5.10.2 (Monitorowany ogranicznik bezpieczeństwa) Takie roboty są ograniczone jedynie funkcjami bezpieczeństwa w trybie automatycznym. W praktyce pomiar siły i ciśnienia w celu obliczenia sił zderzenia jest zatem często pomijany w ocenie ryzyka. W tym przypadku wymagany jest przełącznik włączający, tak samo jak w przypadku klasycznych ogrodzonych robotów przemysłowych.

Ograniczenie siły i mocy

W przypadku robotów z ograniczenie siły i mocy, można zrezygnować z włącznika, jeśli ocena ryzyka uwzględnia wszystkie punkty ucisku i ścinania, a także możliwości kolizji w przestrzeni współpracy. Wyniki oceny ryzyka muszą również wykazać, że wszystkie obliczone wartości nie przekraczają limitów tolerancji na strefę ciała określonych w załączniku A do normy ISO TS 15066. Ponadto potwierdzone funkcje bezpieczeństwa muszą być stale aktywne, zarówno w trybie ręcznym, jak i automatycznym.

Dodatek A do ISO TS 15066

W przypadku aplikacji współpracujących zgodnie z normą EN ISO 10218-2 sekcja 5.10.2 – “Ograniczenie siły i mocy” możliwa jest praca bez przełącznika aktywującego. Warunkiem wstępnym jest, po pierwsze, aby wszyscy w pokoju współpracy Opcje mocowania i kolizji są brane pod uwagę w ramach oceny ryzyka i stwierdza się, że wartości mieszczące się w tolerowanym zakresie zgodnie z załącznikiem A do niniejszej dyrektywy. ISO TS 15066 Po drugie, funkcje bezpieczeństwa potwierdzone w ocenie ryzyka muszą być aktywne przez cały czas.

| Funkcje bezpieczeństwa i obszary robocze | Wymagany przełącznik włączający? |

| Robot działa w obrębie ogrodzenia ochronnego z drzwiami bezpieczeństwa. Jeśli zostanie otwarty, robot zatrzyma się. | Tak |

| Robot nie działa w obrębie ogrodzenia ochronnego. Lasery lub maty krokowe wykrywają ludzi i przerywają ruch robota. | Tak |

| Obszar ruchu jest podzielony na obszar normalny i obszar współpracy. | Tak, ale tylko w normalnym obszarze, a nie w pokoju współpracy |

| Robot działa bez ogrodzenia ochronnego, ale wszystkie punkty kolizji, a także punkty zaciskania i ścinania zostały ocenione i mieszczą się w dopuszczalnych wartościach. Ponadto parametry bezpieczeństwa i funkcje bezpieczeństwa są aktywne przez cały czas. | Nie |

B-COMMAND przegląd produktów

W przeglądzie produktów B-COMMAND szybko i łatwo znajdziesz rozwiązanie dla swojego zastosowania. Od stacji wiszących po pilota radiowego, wszystko jest pokazane w naszym przeglądzie produktów, aby dać Ci szybki przegląd naszej oferty.

Masz pytania?

WYŚLIJ NAM SWOJĄ WIADOMOŚĆ

DANE KONTAKTOWE

Śledź nas na naszych kanałach social media i bądź informowany o nowych produktach.