人間と機械はますます接近している. 民間部門だけでなく、産業界でもだ. 以前は、生産現場のロボットと従業員は、安全ライトカーテンや安全フェンスなどの保護装置で隔てられていたが、現在はロボットと従業員は安全バリアで隔てられている ここ数年、協働ロボットが台頭してきている. そして、大企業だけでなく、中小企業でもますます増えている.

これまで完全自動化ロボットが働いていた古典的な保護区域では、手動操作はイネーブルスイッチの助けを借りてのみ可能だった そして、これは主にメンテナンスや設置作業中に、一時的に手作業が必要となり、人が保護区域に入らなければならない場合に使用されていた. 協働ロボットでは事情が異なる. 従業員もロボットも、ここで働いている 人間とロボットのコラボレーション (HRC) 保護装置によって物理的に分離されることなく、恒久的に互いに近接している. 衝突回避や力やパワーの制限など、適切な技術によって安全上のリスクが軽減されれば、多くの可能性が生まれる. これは、HRCがいわゆる「オートメーション・ギャップ」を解消してくれるからだ。 これは、手作業とロボットによる完全自動処理の間の古典的な保護グリッドによって生み出された. ロボットデバイスは、HRCを通じて初めて本当の同僚、いや「労働者」になる。 コボット と人間のアシスタントによって、彼らの仕事はより簡単になり、プロセスはより効率的になる.

しかし、この文脈では、いつが問題なのか? イネーブルスイッチは、従業員の安全のために必要です。 そうでない場合は、特に国際レベルでは、まだ大きな不確実性がある の最終改訂版である。 ISO 10218 2月に行われた 2016 と4月 2017, いわゆる. TS (技術仕様), その ISO TS 15066. 約30ページにわたり、国際標準化機構は (ISO) ここでは「ロボットとロボット機器-協働ロボット」をトピックとしている. しかし、これもまた、どの程度の規模になるかに主眼が置かれている。 „許容される痛み“ 人間とロボットが衝突した場合にロボットに許容される最大圧力と力 (生体力学的限界値), イネーブルスイッチや他の安全センサーによる衝突回避を使用しない場合。 あるいは、古典的な安全フェンスに代わる安全機能が満たさなければならない、信頼性、位置・速度監視、衝突検知の高い基準.

について 3段イネーブルスイッチの要件は、ある条件下では相対化される。. しかし、それはいつなのか? 明確に規制されていない. 責任者の多くは、すぐにこう誤解した。 MRKは通常、このようなことはしない。 イネーブル・スイッチ 必要 である。 しかし、それは間違っている. もし迷うなら、同意ボタンを設置するコストと労力を惜しむより、安全策をとったほうがいい. というのも、それは依然として、主に 信頼性の高い3段イネーブルスイッチ, 操作が簡単で、安全性が高く、操作することはほとんど不可能だ。

なぜ協働ロボットは特別なケースなのか?

について 人間とロボットのコラボレーション という記述がある。 人間とロボットがワークスペースを共有 シェアは ガードマンがいるとは限らない マスト. 必ずしもそうではない。厳密に言えば、保護装置が存在する場合でも、いわゆるMRKは存在しうるが、保守・修理作業中は危険区域内で手動操作が行われなければならないからだ. 企業も従業員も、HRCを導入することで効率が向上し、人間工学が改善される。 協働ロボットは、長期的には人の関節や姿勢にとって重要な作業を担うようになってきており、同時に生産工程のスピードアップにもつながっている. しかし、人間と機械が近づけば近づくほど、潜在的な危険は大きくなる. 少なくとも、以下のような関連する基準や規制が不明確な場合は、その限りではない。EN ISO 10218 („産業用ロボットの安全要件“) 優勢. HRCは比較的新しい技術であるため、これは多くの企業で大きな問題となっている. そして、中小企業で人気が高まっているのは最近のことだ. ここでの専門知識は、大企業のように利用できないこともある。 MRKには、もはや古典的な保護領域は適用されない。 のためのソリューションとイノベーションがますます増えている。 信頼性の高い人体検知・安全センサー イネーブル・スイッチが遅れたこともあった.

という意見がある HRCの3段イネーブルスイッチ が絶対に必要というわけではなく、合法的に処方されることがますます広まっている. しかし、それは正しくない. また、ここでは考慮すべき多くの法的な詳細があるため、疑わしい場合には、ロボット工学の同意ボタンも使用する方が一般的に安全である. そして、その時だけでなく 保護区域は、メンテナンスまたは設置作業のために人が立ち入る必要があります。, しかし、一般的に 分離保護装置なし 存在する (安全対策、シュツットガルトへの移動のための免責事項など)。 いつイネーブル・スイッチが必要かという質問に対して、一概に「イエス」「ノー」と答えることはできない。 そして、ISOは今のところ明確な答えを出していない. そこで、ロボットのさまざまな非協業・協業の応用例と、それぞれの例におけるイネーブル・スイッチの必要性の問題を見てみよう.

3ステージイネーブルスイッチは具体的に何をするのか?

現在も有効 EN ISO 10218 を規制している。 セクション4.2, その 常に保護区域外にあるロボットを手動で制御 が行われるべきだ. この保護領域は、外側の標準的な保護装置によって制限される. しかし、さまざまな理由により、これらの保護装置を一時的に停止する必要がある場合もある. 例えば、メンテナンス作業を行うため. この場合、3段イネーブルスイッチが使用される. 通常運転の保護装置が解除されている場合 追加措置 そのためには 特殊作戦における個人防護の確保 (゜Д゜)

ほとんどの近代的な工場では „通常運転 つまり、ロボットなどの完全自動機能用である. そこで 業務上の保護措置. これらは、人が危険ゾーンに入ったり、安全ドアが開いたりすると、マシンを停止させる. ただし、新しい装置やプロセスの変更、プログラミング作業が必要な場合は、通常の保護装置を解除し、機械を手動モードで制御する必要があります. そこで 保護機能の有効化スイッチ.

ガイドラインでは、インターロック装置を使用して、以下のことを防止しなければならないとしている。 第2の別行動によってのみ可能となる機械操作. 安全エリア内で作業する人が機械を動かせるようにするためには、手動操作の制御装置の形でイネーブルスイッチも確認しなければならない。 危険区域で作業する者は全員、このイネーブル・デバイスを携帯しなければならない。

イネーブル・スイッチの3段階の機能原理は以下の通り:

- レベル 1: ボタンはまだ押されていません. 機械は停止(オフ)されるか、または通常運転の安全機能が作動した状態で運転されます

- レベル 2: イネーブルスイッチのセンター位置. メンテナンス作業や新しい設定を行うために、ドアなどの安全ガードを解除している間、機械は稼動します(オン.

- レベル 3: ボタンを強く押しすぎると、マシンは停止状態(オフ)になります. イネーブルスイッチは、ショック状態での過剰反応時に、オペレーターと危険地帯にいる人々を保護します

したがって、ロボットの手動操作は、イネーブルスイッチがセンター位置(レベル2)にある限り可能である. 例えばショック状態、心臓発作、電気ショックなどの結果、それが解除されたり(レベル1)、強く押されたり(レベル3)した場合。 自動的に設定される操作. さらに、イネーブル・スイッチの中には、さらに 緊急停止ボタン (非常停止スイッチ).

しかし、HRCの場合、日常生活では、そのような保護区域や防護柵による空間的分離はない. つまり、人間と機械は常に一緒に働いているのだ. そのため多くの企業は、全従業員が常時イネーブル・スイッチを使用しなければならなくなったのか、それとも他の保護システム(特に個人認証)が使用されているため、もはやその必要はないのかを自問している. というのも、協働ロボットは確実に人を検知し、独自に動作を停止させたり、力、圧力、パワーを独自に制限・調整したりできなければならないからだ. しかし、これはクラシックなイネーブルスイッチが不要であることを意味するものではない.

協働ロボットの運用の前提条件

について 協働ロボットと統合安全システムの要件 人体検知、リスクの最小化、力とパワーの制限のために、以下のような制御が行われます。 ISO/TS 15066. 原理的には、協働ロボットは、安全柵がなくても、人間のすぐそばで完全自動で働くことができる。 力とパワーの制限に基づくリスクアセスメントの完了 そして、起こりうるすべての衝突シナリオを検証した結果、アプリケーションは安全であるという結論に達した. 協働ロボットの保護装置としての安全な人検出のための興味深い理論的根拠は、次のようなものである。 学位論文 Dr.-Ing. Björn Ostermann ヴッパタール大学で執筆した2014年の記事である.

リスク評価:

- データ収集 製品名、製品タイプ、製造年、用途または使用目的、予測される誤用、製品の機能など。

- どれ 潜在的危険 ある?

- 打撲傷;

- ショック

- 火傷;

- 刺す、貫く;

- 切り込みと切り落とし

- ワインディング

- 移動する

- 捕まった

- 感電;

- 危険物質との接触;

- どこだ? 衝突 (人間と機械の物理的接触) での コラボレーション・ルーム 可能性があるのか?

- リスク評価: 特定されたハザードが顕在化する可能性はどのくらいで、どのような結果をもたらすのか。 このリスクは、従業員1人当たりどのくらいの頻度で、どのくらいの期間存在するのか?

- 例:一日中ロボットと一緒に組立作業を行う従業員は、一日に数回ロボットが積んだパレットを積み込む従業員よりも、より長く、より頻繁に潜在的なリスクにさらされる.

- と共に使用される。 衝突回避 あるいは力、衝動、パワーの制限か?

- これまで 自動モードでのアクティブセーフティ機能 人体への傷害の危険がないように、圧力と力を制御できるか?

- すでに記録された情報に基づいて、対応する「機械限界」が定義される.

- このデータに基づいて (リスク分析) 必要なセキュリティが十分かどうか、あるいはリスクを最小化するために、システムに統合されたセキュリティ・システム以上の追加的な対策を講じる必要があるかどうかが評価される。 (リスク評価).

- このリスク評価は、協働ロボットの使用が安全と分類されるまで繰り返される.

一連の 常にアクティブな安全機能 自動モードでは、3段イネーブルスイッチのアクティブセーフティ機能を置き換えることができます。 Tool Center Point (TCP)-制限速度, TCPスペース制限、関節位置制限、関節速度制限; そしてこれこそが、協働ロボットが従来の産業用ロボットと異なる点である。 EN ISO 10218 は必須である; しかし、イネーブル・スイッチは依然として有効であり、あるいは必須でさえある。

対応する技術仕様はまだ機械指令とリンクしていない. しかし、ISO 10218-1/-2に取り組んだ専門家と同じである。 (すべての産業用ロボットに適用される規格), の著者でもある。 TS 15066. 従って、HRCにおける安全性のガイドラインとして機能し、間違いなく考慮に入れるべきである.

そしてこれらは TS MRKにイネーブル・スイッチが必要かどうかという質問に対しては、次のように答えている。:

„[…] リスクアセスメントにより、イネーブルデバイスの適用により通常達成されるリスク低減が、本質的に安全な設計手段または安全評価された制限機能により代替的に達成されると判断された場合、協働ロボットシステム用のハンドヘルドペンダントステーションは、イネーブルデバイスなしで装備することができる。 […]“

しかし、この定式化は、少なくとも答えと同じくらい多くの問題を提起している。 原則的に、この定式化は、統合された安全機能が「十分」安全であれば、協働ロボットはイネーブルスイッチを必要としないと述べているに過ぎない。 しかし、十分とは何を意味するのか?

以下の質問は、その方向性を示すものである。

これらすべてに「はい」と答えられるなら、イネーブル・スイッチは絶対に必要なものではないと考えられる:

MRKにとって重要な3つの質問

- リスクアセスメントは、センサー、レーザースキャナー、あるいはイネーブルスイッチなど、ロボットを停止させるための他の保護手段を考慮に入れず、力とパワーの制限のみに基づいているのでしょうか?

- リスク分析で検証されたロボットの生体力学的限界値(力と圧力)は、想定されるすべてのシナリオと予見可能なすべてのアプリケーションエラーにおいて、従業員への危険を排除できるか?

- ロボットに内蔵されている安全機能は、自動モードでも手動モードでも同じように常に有効ですか?

以下の例では、MRKにイネーブルスイッチが必要です。

実際には、力とパワーの制限とモニターによる停止が、HRCの用途でリスクを最小限に抑えるために使われる主な方法である。 しかし、力とパワーの制限に関しては、リスクアセスメントに必要なクランプと自由衝突を測定することが、インテグレーターの主な課題である。 イネーブルスイッチのような安全対策を追加すれば、ここでのリスクアセスメントを大幅に簡略化できる。

モニターストップ

安全マットやレーザー・スキャナーは、保護区域と非保護区域を分け、古い安全柵に取って代わる。 協働ロボットの作業エリアに人が入ったことを知らせ、安全停止をトリガーする. 設置作業やメンテナンス作業中に、従業員や特にプログラマーが手動でロボットを動かす必要がある場合 安全定格監視停止用センサーの許容範囲よりもロボットの近くに立つロボットを一時的に動かしたり、緊急時に停止させたりすることができる安全機能を追加して、ロボットの動きを監視する必要がある。 この機能は 3段イネーブルスイッチ.

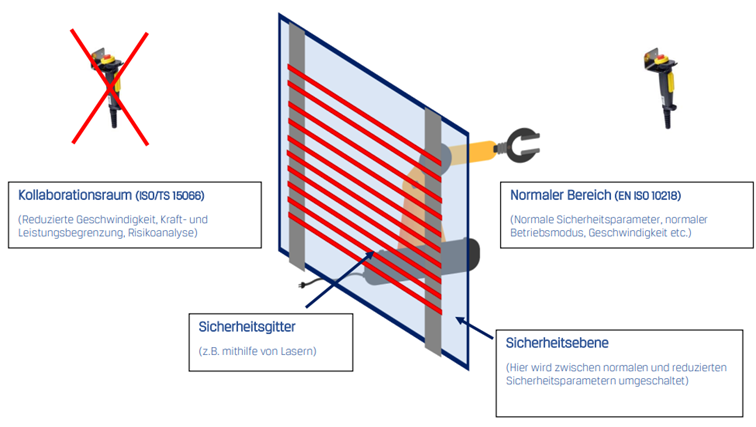

コラボレーション・ルームの広さ

リスク評価の一環として、いわゆるコラボレーション・スペースの大きさが決定される。 これは必ずしもロボットの全可動範囲に及ぶものではない。 例えば、パレットを自動的に積み込み、それを従業員が搬出するロボット。 しかし、ロボットの移動領域全体も協働空間として定義した場合、リスク評価に必要な測定や分析は非常に複雑になる。 特にピンチとシアーポイントは、コラボレーションスペースにいる人々にとって非常に危険だ。 力やパワーに制限のあるロボットでは、クランプポイントの数を最小限にすることが望ましい。 しかし、これは必ずしも容易なことではない。 スペースを制限する安全機能、または作業スペースの2つのエリアへの分割 (通常エリアとコラボレーション・ルーム), ロボットの可動域をより大きく制限するようなロボットは、共同作業空間が縮小されるため、ここでの救済策となる. したがって、リスクアセスメントに対応する測定が実施されなければならない空間でもある。 この場合、コラボレーションルーム内のエリアでは、同意ボタンなしで作業することができます。 (安全パラメータの削減). ライトグリッドやその他のセンサーによって測定され、ロボットはこの範囲内でスピードと力を落とす。 コラボレーションルームの外で同意ボタンが必要 (通常の安全パラメータ). 通常、このエリアには人がいないため、ロボットはより高速で、より高いパフォーマンスで作業することができるからだ。 同意センサーの使用は、HRCのリスク評価を大幅に簡素化する。

イネーブルスイッチによるリスク評価の簡素化

移動エリア全体に広がる大規模な共同スペースでは、リスク評価は非常に広範囲かつ複雑なものとなる。 すべてのクランプ点、せん断点、衝突の可能性、力を計算しなければならない。 ワークスペースを通常のエリアと小さな実際のコラボレーシ ョンスペースに分けることは、このような場合に役立ちますが、通常の エリアに有効なスイッチが必要です。

- の中で 通常範囲 通常の安全パラメータが適用され、従来の全自動産業用ロボットと同様に、慣れ親しんだ安全柵の中で作業することができる. 違いは、エリアが安全レベルとレーザーグリッドで区切られているだけだということだ。 人がレーザーグリッドを横切ると、ロボットはブレーキ(安全停止)をかける。 このエリアでは、人がロボットを動かせるのはイネーブルスイッチだけである。 人間は例外的な状況でしか通常のエリアに立ち入らないため、ロボットはここで通常のスピード、パワー、力で作業することができ、詳細なリスク分析に基づく力やパワーの制限もない。 時間のかかる自由衝突の測定と計算、クランプポイントとシェアポイントも、この分野ではもはや必要ない。

- もしロボットが プログラムされたセキュリティ・レベル, 通常動作モードから電力・性能制限モードに切り替わる (ロボットが安全レベルを通過するエリアによって、その逆もあり得る。).

- の中で コラボレーション・ルーム スピード、力、パワーなどの数値は、リスクアセスメントの結果得られた力やパワーの制限に従って低減される. コラボレーションスペースでは、詳細な リスク分析 クランプ・せん断点の測定と決定 そしてフリーコリジョン。 そのため、このエリアではイネーブルスイッチを省略することができる。

プロセスを2つの領域に分けることで、このアプローチには、複雑なリスク評価を可能な限り小さな共同作業スペースに限定できるという利点がある。 すなわち 光またはレーザー回折格子の前面領域. クランプポイントと衝突の可能性も計算し、それに応じてロボットの安全システムとパラメーターを設定しなければならない。 しかし、この力とパワーの制限は、コラボレーション・ルームでのみ守られなければならない。

ロボットが グリルの後ろ、セキュリティレベルを通過する モーターが正常範囲に移動すれば、力とパワーの制限は解除される。 ピンチと剪断点、そして自由衝突の可能性については、このエリアでは詳細に分析する必要はない。 による古典的な保護地域である。 EN ISO 10218 トレード. したがって、ここに 3段階のイネーブルスイッチが必要, 手作業を行う場合;

したがって、簡易リスクアセスメントの一環として同意ボタンを使用すれば、時間と労力を大幅に節約できる。

実際には このソリューションは、人間とロボットが実際に空間を共有するのはHRC内の1箇所か数箇所だけという、あらゆる用途に適している. これにより、ロボットはこれらのエリア外でもフルパワーで動作することが可能になり、以下のことが可能になる。 ところどころにMRKがあるにもかかわらず ひとつ 短いサイクルタイム (゜Д゜)

| ポジションロボット | ポジションマン | セキュリティ |

| 正常範囲 | グリル前/コラボルーム内 | ロボットは通常のスピードとパワーで動作し、手動動作はイネーブルスイッチでのみ可能 |

| 正常範囲 | ライトグリッドを突き破る | ロボットは、人間が再び通常エリアから離れるか、イネーブルスイッチを使ってロボットを動かすまで、安全停止する |

| コラボレーション・ルーム | グリル前 | ロボットは速度を落として動作する(力やパワーの制限など) |

| コラボレーション・ルーム | コラボレーション・ルーム | ロボットは速度を落として動作する(力やパワーの制限など) |

結論:ロボット工学におけるスイッチの有効化-イエスかノーか?

安全なHRCにイネーブル・スイッチが必要かどうかは、一概に「ノー」と答えることのできない重要な問題である 答えはさまざまなパラメータによる

EN ISO 10218-2によると、どの保護区域が実際に共同作業区域で、どれがそうでないのか?

協働ロボットのリスクアセスメントで確認されたISO TSに基づく常時作動する安全機能は?

- スピードと距離のモニタリング

- 個人登録

- 力とパワーの制限

- 安全規格のモニター付き停止装置

- 等々

EN ISO 10218-1:2011の5.10項によると、HRCはどのタイプですか?

- 安全規格とモニター付き停止装置 (コラボルームに人間が入るとロボットは停止する)

- マニュアル指導: 人間の動きはセンサーによって協働ロボットの動きに変換される そのため、ロボットは人間によってのみ制御される ここでは通常、3段階のイネーブルスイッチが使用される

- スピードと距離のモニタリング: センサーが人間と協働ロボットの距離を常に監視している 距離が最小距離を下回ると、安全停止に達するまでロボットの速度が低下する。

- 力とパワーの制限: 固有の設計や制御システムによって、人間とロボットが並んで作業することが可能になる. リスクは、さまざまなパラメーターを監視することで最小化され、常時有効なさまざまな安全機能によって動的に調整される. パラメータはリスクアセスメントに基づいており、これにより人間とロボットの間で起こりうる衝突や接触力を安全なレベルまで低減することができる. 過去にEN 10218:2011で定義された最大許容接触力150ニュートンは、もはや有効ではありません. ISO TS 15066の附属書Aは、29の身体ゾーンについて異なる疼痛閾値を定義した身体ゾーンモデルを定義している. リスクアセスメントのガイドラインとなる.

- HRCのバリエーションd)においてのみ、専門家による「実際の協力」という用語が使われている. というのも、他の3つのバリエーションは一種の平和共存だからだ. 人間とロボットは同じエリアにいるが、働いているのはどちらか一方だけだ. 人間と協働ロボットが並んで、あるいは一緒に働くのは、力とパワーの制限があるときだけだ. そして、それがMRK. の実際の目標である.

EN ISO 10218-2 セクション 5.10.2

その後 EN ISO 10218-2 セクション 5.10.2 (安全規格のモニター付き停止装置) このようなロボットは、自動モードでは安全機能によってのみ制限される. そのため実際には、衝突力を計算するための力と圧力の測定は、リスクアセスメントでは省略されることが多い. この場合、従来の柵付き産業用ロボットと同様に、イネーブルスイッチが必要となる.

力とパワーの制限

を持つロボットの場合 力とパワーの制限 リスクアセスメントが、共同作業スペースにおけるすべての挟み込み、せん断点、衝突の可能性を考慮に入れていれば、イネーブルスイッチは必要ない. リスクアセスメントの結果は、すべての計算値がISO TS 15066の附属書Aに規定されているボディゾーンごとの許容限度を超えないことも立証しなければならない. さらに、手動運転でも自動運転でも、確認された安全機能が常時有効でなければならない.

付録 A その ISO TS 15066

EN ISO 10218-2の5.10.2項「力およびパワーの制限」に準拠した共同アプリケーションの場合、イネーブル・スイッチなしで作業することが可能です. そのための前提条件は、第一に、コラボレーションルームにいる全員が クランプと衝突オプション がリスクアセスメントの一部として考慮され、以下のように決定される。 の附属書Aに従った許容範囲内の値である。ISO TS 15066 第二に、リスクアセスメントで確認された安全機能は常に有効でなければならない.

| 安全機能と作業エリア | イネーブルスイッチが必要ですか? |

| ロボットは安全ドア付きの安全フェンス内で動作する. もしそれが開かれれば、ロボットは停止する. | はい |

| ロボットは安全フェンス内では動作しない. レーザーやステップマットが人を検知し、ロボットの動きを妨げる. | はい |

| 移動エリアは通常エリアとコラボレーションエリアに分かれている. | ただし、通常のエリア内のみで、コラボレーション・ルーム内ではできません. |

| ロボットは安全柵なしで動作するが、すべての衝突点、挟み込み点、せん断点が評価され、許容値内に収まっている. さらに、安全パラメータと安全機能は常にアクティブである. | いいえ |

B-COMMAND 製品概要

B-COMMAND 製品概要では、お客様の用途に合ったソリューションを素早く簡単に見つけることができます. ペンダント・ステーションからラジオ・リモコンまで、製品概要をご覧いただけます.

質問はありますか?

メッセージを送る

連絡先

当社のソーシャルメディアチャンネルをフォローして、新製品情報を入手しましょう。