El hombre y la máquina se acercan cada vez más. No sólo en el sector privado, sino también en la industria. Mientras que en la producción los robots y los empleados solían estar separados por dispositivos de protección como cortinas y vallas de seguridad, ahora los robots y los empleados están separados por barreras de seguridad Los robots colaborativos llevan varios años en auge. Y no sólo en las grandes empresas, sino también cada vez más en las PYME.

En las zonas protegidas clásicas en las que antes trabajaban los robots totalmente automatizados, el funcionamiento manual sólo era posible con la ayuda de un interruptor de habilitación. Y esto se utilizaba principalmente para trabajos de mantenimiento o instalación cuando la operación manual era temporalmente necesaria y una persona tenía que entrar ocasionalmente en la zona protegida. Las cosas son diferentes con los robots colaborativos. Los empleados y los robots trabajan aquí como parte del Colaboración humano-robot (CHR) permanentemente próximos entre sí sin estar separados físicamente por dispositivos de protección. Esto ofrece muchas oportunidades si se reducen los riesgos de seguridad con la tecnología adecuada para evitar colisiones o limitar la fuerza y la potencia. Esto se debe a que HRC cierra la llamada “brecha de la automatización”. Se creó mediante rejillas de protección clásicas entre el procesamiento manual y el procesamiento robotizado totalmente automatizado. Los dispositivos robóticos sólo se convierten en un verdadero compañero de trabajo a través de HRC. cobots y asistentes humanos, lo que facilita su trabajo y aumenta la eficacia de los procesos.

Sin embargo, la cuestión de cuándo los botones de consentimiento son necesarios para la seguridad de los empleados y cuando no lo son, sigue habiendo mucha incertidumbre, sobre todo a nivel internacional. La última revisión correspondiente del ISO 10218 tuvo lugar en febrero 2016 y abril 2017, en forma de TS (Especificaciones técnicas), ISO TS 15066. En unas 30 páginas, la Organización Internacional de Normalización (ISO) aquí con el tema “Robots y dispositivos robóticos – robots colaborativos”. Sin embargo, también se trata principalmente de cuánto “dolor permisible” en una colisión entre humanos y robots, es decir, qué presión máxima y cuánta fuerza es permisible para los robots (valores límite biomecánicos), si no se utiliza la evitación de colisiones mediante la activación de interruptores u otros sensores de seguridad. O los elevados niveles de fiabilidad, control de posición y velocidad y detección de colisiones que deben cumplir las funciones de seguridad que sustituyen a la valla de protección clásica.

El La regulación de un botón de consentimiento en 3 pasos se relativiza aquí en determinadas condiciones. Pero, ¿cuándo exactamente? no está claramente regulado. Muchos de los responsables desarrollaron rápidamente la idea errónea de que MRK no suele Activar interruptor necesario. Pero eso está mal.. Y en caso de duda, es mejor ir a lo seguro que evitar el coste y el esfuerzo de instalar botones de consentimiento. Esto se debe a que Los interruptores de habilitación de 3 etapas son muy fiables, fáciles de manejar, muy seguros y casi imposibles de manipular.

¿Por qué los robots colaborativos son un caso especial?

En Colaboración humano-robot describe que Humanos y robots comparten espacio de trabajo compartir, el no tienen necesariamente guardias debe. No necesariamente, ya que estrictamente hablando también puede existir un denominado MRK si existe un dispositivo de protección, pero la operación manual debe tener lugar dentro de la zona de peligro durante los trabajos de mantenimiento o reparación. Tanto las empresas como los empleados se benefician de una mayor eficacia y una ergonomía mejorada como parte de HRC. Los robots colaborativos asumen cada vez más tareas que son críticas para las articulaciones y la postura de las personas a largo plazo, al tiempo que aceleran los procesos de producción. Sin embargo, cuanto más se acercan el hombre y la máquina, mayor es el peligro potencial. Al menos cuando existe incertidumbre sobre las normas y reglamentos pertinentes, como el EN ISO 10218 („Requisitos de seguridad para robots industriales“) prevalece. Este es un problema importante en muchas empresas, ya que el HRC es una tecnología relativamente nueva. Y sólo recientemente se ha hecho cada vez más popular en las empresas más pequeñas. A veces no se dispone de la misma experiencia que en las grandes empresas. Como el área clásica de protección en HRC se está quedando obsoleta y las soluciones e innovaciones para fiable tecnología de detección de personas y sensores de seguridad, el botón de consentimiento se quedó atrás en ocasiones.

La opinión que Interruptor de habilitación de 3 etapas en el HRC no son absolutamente necesarias y prescritas legalmente está cada vez más extendida. Pero eso no es correcto. Desde el punto de vista jurídico, también hay que tener en cuenta muchos detalles, por lo que, en caso de duda, suele ser más seguro utilizar también un interruptor de habilitación en robótica. Y no sólo cuando un las personas deben acceder a la zona protegida para realizar trabajos de mantenimiento o instalación, sino también cuando generalmente Sin dispositivo de protección de separación existe (Valla de seguridad, sensores de puerta de acceso a la zona protegida, etc.). No es posible dar una respuesta general de “sí” o “no” a la pregunta de cuándo es necesario un interruptor de habilitación. Y la ISO no ofrece actualmente una respuesta clara a esta pregunta. Veamos, por tanto, varios ejemplos de aplicaciones de robots con y sin colaboración y la cuestión de la necesidad del interruptor de habilitación en cada ejemplo.

¿Qué hacen exactamente los interruptores de habilitación de 3 etapas?

El todavía válido EN ISO 10218 de 2011 regula la Sección 4.2, que el Control manual de los robots siempre fuera de la zona protegida debe tener lugar. Esta zona protegida está limitada por los dispositivos de protección estándar de los laterales exteriores. Sin embargo, puede ser necesario desactivar temporalmente estos dispositivos de protección por diversas razones. Por ejemplo, para realizar trabajos de mantenimiento. En este caso, se utiliza el interruptor de habilitación de 3 etapas. Esto se debe a que si se desactivan los dispositivos de protección para el funcionamiento normal, se toman medidas adicionales para que también para garantizar la protección personal en operaciones especiales.

En la mayoría de los sistemas industriales modernos, el funcionamiento “normal”, es decir, para funciones totalmente automáticas, por ejemplo, para robots.por ejemplo, para robots. Aquí es donde el medidas operativas de protección. Paran la máquina si una persona entra en la zona de peligro o se abre la puerta de seguridad. Sin embargo, si se requieren nuevos equipos, cambios en el proceso o trabajos de programación, deben anularse los dispositivos de protección normales y las máquinas deben controlarse en modo manual. Aquí es donde el Interruptor de activación de la función de protección.

Las directrices establecen que debe utilizarse un dispositivo de enclavamiento que operación de la máquina sólo posible gracias a una segunda acción independiente. Para que una persona que trabaje en la zona de seguridad pueda mover la máquina, el interruptor de habilitación también debe confirmarse en forma de dispositivo de control accionado manualmente. Toda persona que trabaje en la zona de peligro debe llevar consigo este dispositivo de homologación.

El principio de funcionamiento en 3 etapas de un interruptor de habilitación es el siguiente:

- Nivel 1: aún no se ha pulsado el botón. La máquina está desactivada (Off) o funciona con las funciones de seguridad del funcionamiento normal activadas.

- Nivel 2: la posición central del interruptor de activación. La máquina funciona mientras las protecciones de seguridad, como las puertas, están desactivadas para poder realizar trabajos de mantenimiento o nuevos ajustes (On).

- Nivel 3: Si se pulsa el botón con demasiada fuerza, la máquina se detiene (Off). El interruptor de activación protege al operador y a las personas en la zona de peligro en caso de reacción exagerada en una situación de choque

Por lo tanto, el funcionamiento manual de un robot sólo es posible mientras el interruptor de habilitación se encuentre en la posición central (nivel 2). Si se suelta (nivel 1) o se aprieta demasiado (nivel 3), por ejemplo como consecuencia de una situación de shock, un infarto o una descarga eléctrica, el Funcionamiento automático. Además, algunos conmutadores de habilitación tienen un Botón de parada de emergencia (Interruptor de parada de emergencia).

Sin embargo, en el caso de HRC, en el trabajo cotidiano no existe tal zona de protección ni separación espacial mediante vallas de seguridad. La separación espacial mediante vallas de protección no existe en el trabajo cotidiano Así que el hombre y la máquina trabajan juntos constantemente. Por ello, muchas empresas se preguntan si ahora todos los empleados tienen que utilizar un interruptor de habilitación en todo momento, o si ya no es necesario porque se utilizan otros sistemas de protección, en particular la identificación personal. Esto se debe a que los robots colaborativos deben ser capaces de detectar de forma fiable a las personas y detener de forma independiente su funcionamiento o limitar y ajustar de forma independiente la fuerza, la presión y la potencia. Sin embargo, esto no significa que un interruptor de habilitación clásico sea superfluo.

Requisito previo para el funcionamiento de robots colaborativos

Die Las exigencias a los robots que colaboran y los sistemas de seguridad integrados para la evaluación de personas, el control de riesgos y la gestión de la seguridad y el rendimiento hacen que ISO/TS 15066. En principio, los robots colaborativos pueden trabajar de forma totalmente automática muy cerca de las personas sin estar separados por una valla de seguridad si se ha realizado una una evaluación de riesgos completa basada en la limitación de fuerza y potencia y la validación de todos los escenarios de colisión posibles concluyen que la aplicación es segura. Una base teórica interesante para la detección segura de personas como dispositivo de protección para robots colaborativos la proporciona el Disertación de Dr.-Ing. Björn Ostermann de 2014, que escribió en la Universidad de Wuppertal.

La evaluación de riesgos:

- recopilación de datos como el nombre del producto, el tipo de producto, el año de fabricación, el ámbito de aplicación o uso previsto, el mal uso previsible, etc. uso, mal uso previsible, funciones del producto, etc.

- Qué peligros potenciales existe?

- Contusiones

- Amortiguadores

- Quemaduras

- Apuñalamiento y perforación

- Recortar y cortar

- Bobinado

- Muévete

- Atrapado

- Descarga eléctrica

- Contacto con sustancias peligrosas

- ¿Dónde están Colisiones (Contacto físico entre personas y máquinas) en el Sala de colaboración ¿potencialmente posible?

- Evaluación del riesgo: ¿Qué probabilidad hay de que se produzca un peligro identificado y cuáles serían sus consecuencias? ¿Con qué frecuencia y durante cuánto tiempo existe este riesgo por empleado?

- Ejemplo: Un empleado que realiza trabajos de montaje junto a un robot durante todo el día está expuesto al riesgo potencial durante más tiempo y con más frecuencia que un empleado que carga un palé cargado por un robot unas pocas veces al día.

- Wird mit Control de colisiones o mejora de la fuerza, los impulsos y el rendimiento?

- Cualesquiera funciones de seguridad activas en modo automático ¿pueden regularse la presión y la fuerza para que no haya riesgo de lesiones para las personas?

- Los “límites de máquina” correspondientes se definen ahora a partir de la información ya registrada.

- A partir de estos datos (análisis de riesgos) se evalúa ahora si la seguridad necesaria es suficiente o si es necesario adoptar medidas adicionales para minimizar el riesgo, que vayan más allá de los sistemas de seguridad integrados en el sistema (evaluación de riesgos).

- Esta evaluación de riesgos se repite hasta que el uso del robot colaborativo se considera seguro.

Una serie de funciones de seguridad siempre activas en modo automático pueden sustituir a las funciones de seguridad activas de un interruptor de habilitación de tres etapas, por ejemplo el Restricción de velocidad del punto central de la herramienta (TCP), la restricción de espacio TCP, las restricciones de posición de las articulaciones y las restricciones de velocidad de las articulaciones. Y esto es precisamente lo que distingue a los robots colaborativos de los robots industriales convencionales, para los que es obligatorio un interruptor de habilitación según EN ISO 10218 es obligatorio. Sin embargo, un interruptor de habilitación puede seguir siendo útil o incluso obligatorio.

La especificación técnica correspondiente aún no está vinculada a la Directiva sobre máquinas. Sin embargo, algunos expertos que también han trabajado con la norma ISO 10218-1/-2 (sigue siendo la norma aplicable a todos los robots industriales), son también autores del TS 15066. Por lo tanto, puede servir de directriz para la seguridad en HRC y, sin duda, debe tenerse en cuenta.

Y este TS responde a la pregunta de si es necesario o no un interruptor de habilitación para el MRK de la siguiente manera:

„[…] Si una evaluación del riesgo determina que la reducción del riesgo normalmente conseguida mediante la aplicación de un dispositivo de habilitación se conseguiría alternativamente mediante medidas de diseño intrínsecamente seguras o funciones limitadoras evaluadas desde el punto de vista de la seguridad, la estación colgante manual de un sistema robótico colaborativo podrá equiparse sin un dispositivo de habilitación. […]“

Sin embargo, esta formulación plantea al menos tantas preguntas como respuestas. En principio, esta formulación sólo establece que los robots colaborativos no necesitan un interruptor de habilitación si sus funciones de seguridad integradas son “suficientemente” seguras. Pero, ¿qué significa “suficiente”?

Las siguientes preguntas sirven de orientación.

Si puede responder a todas estas preguntas con un “Sí”, se puede asumir que un interruptor de habilitación no es absolutamente necesario:

Tres cuestiones importantes para MRK

- ¿Se basa la evaluación de riesgos únicamente en la limitación de la fuerza y la potencia, sin tener en cuenta otras medidas de protección que permiten detener el robot utilizando otros medios auxiliares como sensores, escáneres láser o incluso un interruptor de activación?

- ¿Pueden los valores límite biomecánicos del robot (fuerza y presión) -validados en el análisis de riesgos- descartar un peligro para los empleados en todos los escenarios imaginables y en todos los errores de aplicación previsibles?

- ¿Las funciones de seguridad integradas en el robot están siempre activas por igual en modo automático y manual?

En estos ejemplos, se requieren interruptores de habilitación para el MRK

En la práctica, la limitación de la fuerza y la potencia y la parada supervisada se utilizan principalmente en las aplicaciones HRC para minimizar el riesgo. Sin embargo, en lo que respecta a la limitación de la fuerza y la potencia, el principal reto para los integradores responsables es medir la sujeción y la colisión libre necesarias para la evaluación de riesgos. Las medidas de seguridad adicionales, como un interruptor de activación, pueden simplificar considerablemente la evaluación de riesgos en este caso.

La parada vigilada

Las alfombras de seguridad o los escáneres láser separan las zonas de trabajo protegidas de las no protegidas y sustituyen a las antiguas vallas de seguridad. Anuncian la entrada de una persona en la zona de trabajo del robot colaborativo y activan una parada de seguridad. ¿Tiene que responsabilizarse ahora un empleado o, en particular, un programador del movimiento manual del robot durante los trabajos de instalación o mantenimiento? más cerca del robot de lo que permiten los sensores de la parada supervisada de seguridades necesario controlar el movimiento del robot mediante otra función de seguridad que pueda desplazarlo temporalmente o detenerlo en caso de emergencia. Esta función la cumple el Interruptor de habilitación de tres etapas.

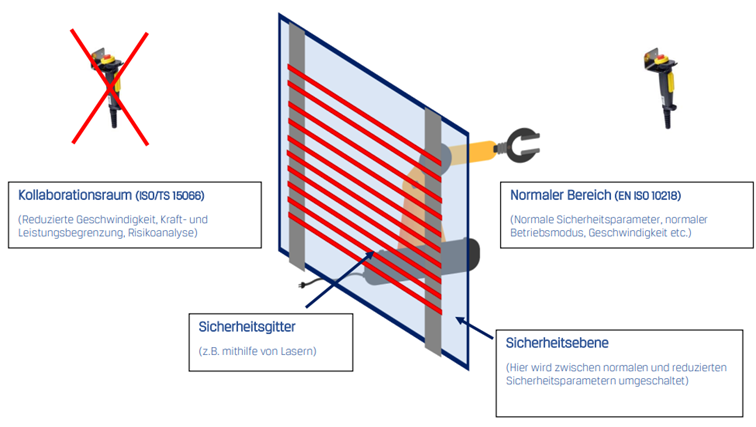

El tamaño de la sala de colaboración

Como parte de la evaluación de riesgos, se determina el tamaño del llamado espacio de colaboración. Esto no se extiende necesariamente a todo el rango de movimiento del robot. Por ejemplo, robots que cargan automáticamente los palés, que luego retira un empleado. Sin embargo, si todo el rango de movimiento del robot se define también como un espacio de colaboración, las mediciones y análisis necesarios para la evaluación de riesgos son enormemente complejos. Los puntos de pellizco y cizallamiento, en particular, son muy peligrosos para las personas en el espacio de colaboración. Por lo tanto, para los robots con limitación de fuerza y potencia, es aconsejable minimizar el número de puntos de sujeción potenciales. Sin embargo, esto no siempre es fácil. Las funciones de seguridad que limitan el espacio o la división del espacio de trabajo en dos áreas (área normal y espacio de colaboración), que restringen más el espacio de movimiento del robot, proporcionan aquí un remedio, ya que el espacio de colaboración se reduce así. Y, por tanto, también el espacio en el que deben realizarse las mediciones correspondientes para la evaluación de riesgos. A continuación, puede trabajar en el área dentro de la sala de colaboración sin el botón de consentimiento (parámetros de seguridad reducidos). Medido por rejillas ópticas u otros sensores, el robot reduce su velocidad y fuerza dentro de este rango. Fuera del espacio de colaboración, se requiere el botón de consentimiento (parámetros de seguridad normales). Esto se debe a que el robot puede trabajar a mayor velocidad y con mayor rendimiento en esta zona normal, ya que normalmente no hay personas en ella. El uso de sensores de consentimiento simplifica significativamente la evaluación de riesgos del HRC.

Evaluación de riesgos simplificada gracias al botón de consentimiento

En los grandes espacios de colaboración que se extienden por toda la zona de movimiento, la evaluación de riesgos es muy amplia y compleja. Deben calcularse todos los puntos de sujeción y cizalladura, las posibilidades de colisión y las fuerzas. Dividir los espacios de trabajo en una zona normal y un pequeño espacio de colaboración real ayuda en este caso, pero requiere un interruptor de habilitación en la zona normal.

- En el área normal, se aplican los parámetros de seguridad habituales, similares a los robots industriales convencionales totalmente automatizados que han trabajado dentro de los vallados de seguridad conocidos. Con la diferencia de que la zona sólo está separada por un nivel de seguridad y una rejilla láser. Si una persona cruza la rejilla láser, el robot frena (parada de seguridad). En esta zona, las personas sólo pueden mover el robot con un interruptor de activación. Como los humanos sólo entran en la zona normal en situaciones excepcionales, el robot puede trabajar aquí a velocidad, potencia y fuerza normales, sin limitaciones de fuerza y potencia basadas en el análisis detallado de riesgos. En esta área también se elimina la laboriosa medición y cálculo de la colisión libre, así como de los puntos de sujeción y cizalladura.

- Si el robot supera el nivel de seguridad programado, pasa del modo de funcionamiento normal al modo de potencia y rendimiento limitados (resp. al revés, en función de la zona desde la que el robot atraviesa el nivel de seguridad);

- En el espacio de colaboración, los valores como velocidad, fuerza y potencia se reducen de acuerdo con los límites de fuerza y potencia resultantes de la evaluación de riesgos. Dentro del espacio de colaboración, el detallado Análisis de riesgos incl. Medición y determinación de puntos de sujeción y cizalladura y la libre colisión. Por esta razón, se puede omitir un interruptor de habilitación dentro de esta zona.

Al dividir el proceso en dos áreas, este enfoque ofrece la ventaja de que la compleja evaluación de riesgos puede limitarse al menor espacio de colaboración posible. En concreto, en el Área delante de la luz o rejilla láser. También hay que calcular los puntos de sujeción y las posibilidades de colisión, y configurar en consecuencia los sistemas y parámetros de seguridad del robot. Sin embargo, este límite de fuerza y potencia sólo debe respetarse en la sala de colaboración.

En cuanto el robot se desplaza por detrás de la rejilla y atraviesa el nivel de seguridad hasta la zona normal, la limitación de fuerza y potencia se anula. Los posibles puntos de pinzamiento y cizallamiento, así como la colisión libre, no necesitan examinarse en detalle para esta zona, ya que se trata de una zona protegida clásica según EN ISO 10218. Por ello, se requiere un Se requiere un interruptor de activación de 3 pasos al realizar movimientos manuales.

Por tanto, el uso de botones de consentimiento como parte de la evaluación de riesgos simplificada puede ahorrar mucho tiempo y esfuerzo.

En la práctica, esta solución es adecuada para todas las aplicaciones en las que humanos y robots sólo comparten realmente el espacio en uno o unos pocos lugares dentro del HRC. Por lo tanto, es posible que el robot trabaje en estas áreas con un rendimiento completo para a pesar de MRK en lugares un Tiempo de ciclo corto para llegar.

| Posición Robot | Posición Hombre | Seguridad |

| Rango normal | Delante de la rejilla / En la sala de colaboración | El robot funciona a velocidad y potencia normales, movimiento manual sólo con interruptor de activación |

| Rango normal | Rompe la rejilla de luz | El robot realiza una parada de seguridad hasta que el humano abandona de nuevo la zona normal o mueve el robot mediante un interruptor de habilitación |

| Sala de colaboración | Delante de la parrilla | El robot funciona a velocidad reducida (limitación de fuerza y potencia, etc.) |

| Sala de colaboración | Sala de colaboración | El robot funciona a velocidad reducida (limitación de fuerza y potencia, etc.) |

Conclusión: Habilitar interruptores en robótica, ¿sí o no?

Si es necesario un interruptor de habilitación para un HRC seguro sigue siendo una pregunta importante que no puede responderse con un “no” rotundo. La respuesta depende de varios parámetros.

¿Qué zonas protegidas son realmente espacios de colaboración según la norma EN ISO 10218-2 y cuáles no?

¿Qué funciones de seguridad según ISO TS que estén activas en todo momento se confirmaron en la evaluación de riesgos para el robot colaborativo?

- Control de velocidad y distancia

- Registro personal

- Limitación de fuerza y potencia

- Parada supervisada de seguridad

- etc;

¿Qué tipo de HRC es según la norma EN ISO 10218-1:2011, sección 5.10?

- Parada de seguridad y vigilada (El robot se detiene en cuanto un humano entra en la sala de colaboración)

- Guiado de la mano: los movimientos humanos se convierten en movimientos del robot colaborativo mediante sensores. Por tanto, el robot está controlado exclusivamente por humanos. Aquí se suele utilizar un interruptor de habilitación de 3 etapas.

- Velocidad y distancia: Los sensores controlan en todo momento la distancia entre los humanos y los robots colaboradores. Si la distancia cae por debajo de la distancia mínima, la velocidad del robot se reduce hasta alcanzar una parada de seguridad.

- Limitación de fuerza y potencia: Un diseño o sistema de control inherente permite que humanos y robots trabajen codo con codo. Los riesgos se minimizan mediante el control de diversos parámetros, que se ajustan dinámicamente con la ayuda de varias funciones de seguridad activas en todo momento. Los parámetros se basan en la evaluación de riesgos, que permite reducir a un nivel seguro las posibles fuerzas de colisión o contacto entre humanos y robots. La fuerza de contacto máxima admisible de 150 newtons definida en el pasado por la norma EN 10218:2011 ya no es válida. El anexo A de la norma ISO TS 15066 define un modelo de zonas corporales que define diferentes umbrales de dolor para 29 zonas corporales. Sirven de directrices para la evaluación de riesgos.

- Sólo en la variante d) de HRC los expertos utilizan el término “colaboración real”. Esto se debe a que las otras tres variantes son más bien una especie de coexistencia pacífica. Humanos y robots se encuentran en la misma zona, pero sólo uno de ellos trabaja. Los humanos y los robots colaborativos sólo trabajan codo con codo o juntos cuando se trata de limitar la fuerza y la potencia. Y ese es el objetivo real del MRK.

EN ISO 10218-2 Sección 5.10.2

En EN ISO 10218-2 Sección 5.10.2 (Parada supervisada de seguridad) Estos robots sólo están limitados por las funciones de seguridad en modo automático. En la práctica, la medición de la fuerza y la presión para calcular las fuerzas de colisión suele omitirse en la evaluación de riesgos. En este caso, se requiere un interruptor de habilitación de la misma forma que para los robots industriales cercados clásicos.

Limitación de fuerza y potencia

Para robots con limitación de fuerza y potencia, se puede prescindir de un interruptor de habilitación si la evaluación de riesgos tiene en cuenta todos los puntos de pellizco y cizallamiento, así como las posibilidades de colisión en el espacio de colaboración. Los resultados de la evaluación de riesgos también deben establecer que todos los valores calculados no superan los límites de tolerancia por zona corporal especificados en el anexo A de la norma ISO TS 15066. Además, las funciones de seguridad confirmadas deben estar permanentemente activas, tanto en funcionamiento manual como automatizado.

Anexo A de ISO TS 15066

Para aplicaciones colaborativas de acuerdo con la norma EN ISO 10218-2 sección 5.10.2 – “Limitación de fuerza y potencia”, es posible trabajar sin interruptor de habilitación. Una condición para ello es que todas las posibilidades de atrapamiento y colisión se tienen en cuenta como parte de la evaluación de riesgos y se determina que la valores dentro del intervalo tolerable según el anexo A de la norma ISO TS 15066 En segundo lugar, las funciones de seguridad confirmadas en la evaluación de riesgos deben estar activas en todo momento.

| Funciones de seguridad & Áreas de trabajo | ¿Se necesita un interruptor de activación? |

| El robot opera dentro de una valla de seguridad con una puerta de seguridad. Si se abre, el robot se detiene. | Sí |

| El robot no opera dentro de una valla de seguridad. Los láseres o las alfombrillas detectan a las personas e interrumpen el movimiento del robot. | Sí |

| El área de movimiento se divide en un área normal y un área de colaboración. | Sí, pero sólo en la zona normal, no dentro de la sala de colaboración |

| El robot funciona sin valla de seguridad, pero se han evaluado todos los puntos de colisión, así como los puntos de pellizco y cizallamiento, y se encuentran dentro de los valores tolerables. Además, los parámetros de seguridad y las funciones de seguridad están activas en todo momento. | No |

Resumen del producto B-COMMAND

En el resumen del producto B-COMMAND encontrará rápida y fácilmente una solución para su área de aplicación. Desde los interruptores colgantes hasta el mando a distancia por radio, todo se muestra en nuestra vista general de productos para darle una rápida visión general de nuestra gama de productos.

¿Tiene preguntas?

ENVÍENOS SU MENSAJE

INFORMACIÓN DE CONTACTO

Síganos en nuestros canales de redes sociales y manténgase informado sobre los nuevos productos.