Människa och maskin rör sig allt närmare varandra. Inte bara inom den privata sektorn, utan även inom industrin. Medan robotar och medarbetare i produktionen tidigare separerades från varandra av skyddsanordningar som ljusridåer och skyddsstaket, separeras robotar och medarbetare nu från varandra av säkerhetsbarriärer Samverkande robotar har varit på frammarsch i flera år nu. Och inte bara i stora företag, utan i allt högre grad även i små och medelstora företag.

I de klassiska skyddsområden där de helautomatiska robotarna tidigare arbetade var manuell drift endast möjlig med hjälp av en aktiveringsbrytare. Och detta användes huvudsakligen för underhålls- eller installationsarbete när manuell hantering tillfälligt var nödvändig och en person ibland var tvungen att gå in i det skyddade området. Det är annorlunda med kollaborativa robotar. Anställda och robotar arbetar här som en del av Samarbete mellan människa och robot (MRS) permanent i närheten av varandra, utan att vara fysiskt åtskilda av skyddsanordningar. Detta erbjuder många möjligheter om säkerhetsriskerna minskas med lämplig teknik för att undvika kollisioner eller begränsa kraft och effekt. Detta beror på att MRS överbryggar det så kallade “automationsgapet”. Den skapades av de klassiska skyddsnäten mellan manuell bearbetning och helautomatisk bearbetning med robotar. Robotar kan bara bli en riktig medarbetare genom MRS cobots och mänskliga assistenter, vilket gör deras arbete enklare och processerna mer effektiva.

Men frågan om när i detta sammanhang Aktiveringsbrytare krävs för de anställdas säkerhet och när det inte gör det finns det fortfarande stor osäkerhet, särskilt på internationell nivå. Den senaste motsvarande revideringen av ISO 10218 ägde rum i februari 2016 och april 2017, i form av en så kallad TS (Teknisk specifikation), den ISO TS 15066. På cirka 30 sidor har Internationella standardiseringsorganisationen (ISO) här med temat “Robotar och robotanordningar – samarbetande robotar”. Men det handlar också i första hand om hur stora „Tillåten smärta“ Högsta tillåtna tryck och kraft för robotar i händelse av en kollision mellan människor och robotar (Biomekaniska gränsvärden), om kollisionsavvärjning med aktiveringsbrytare eller andra säkerhetssensorer inte används. Eller de höga kraven på tillförlitlighet, positions- och hastighetsövervakning samt kollisionsdetektering som måste uppfyllas av de säkerhetsfunktioner som ersätter det klassiska säkerhetsstängslet.

Den Kravet på en 3-stegs aktiveringsbrytare relativiseras här under vissa förutsättningar. Men när exakt, det är inte tydligt reglerad. Många av de ansvariga utvecklade snabbt missuppfattningen att MRK har i allmänhet inte Aktiveringsbrytare nödvändig är. Men det är fel. Och om du är osäker är det bättre att ta det säkra före det osäkra än att avstå från kostnaden och ansträngningen att installera samtyckesknappar. Eftersom det fortfarande är primärt 3-stegs aktiveringsbrytare mycket tillförlitlig, är enkla att använda, mycket säkra och nästan omöjliga att manipulera.

Varför är kollaborativa robotar ett specialfall?

Den Samarbete mellan människa och robot beskriver att Människor och robotar delar på en arbetsyta aktie, den inte nödvändigtvis har vakter must. Inte nödvändigtvis, eftersom en så kallad MRK strängt taget också kan finnas om det finns en skyddsanordning, men manuell hantering måste ske inom riskområdet vid underhålls- eller reparationsarbete. Både företag och anställda drar nytta av ökad effektivitet och förbättrad ergonomi som en del av HRC. Samverkande robotar tar allt oftare på sig uppgifter som är kritiska för människors leder och hållning på lång sikt, samtidigt som de påskyndar produktionsprocesserna. Men ju närmare människa och maskin kommer varandra, desto större blir den potentiella faran. Åtminstone när det råder osäkerhet om relevanta standarder och föreskrifter, t.ex. EN ISO 10218 („Säkerhetskrav för industrirobotar“) råder. Detta är en viktig fråga för många företag, eftersom HRC är en relativt ny teknik. Och det är först på senare tid som den har blivit alltmer populär i mindre företag. Den expertis som finns här är ibland inte tillgänglig i samma utsträckning som i stora företag.Eftersom det klassiska skyddsområdet inte längre gäller för MRK och i allt högre grad lösningar och innovationer för Pålitliga sensorer för persondetektering och säkerhet aktiveringsknappen hamnade ibland på efterkälken.

Det yttrande som 3-stegs tillkopplingsbrytare i MRS inte är absolut nödvändiga och lagligt förskrivna blir allt vanligare. Men det är inte korrekt. Det finns också många juridiska detaljer att ta hänsyn till här, så i tveksamma fall är det i allmänhet säkrare att också använda en samtyckesknapp i robotteknik. Och inte bara när en personer som utför underhålls- eller installationsarbeten får inte beträda det skyddade området, men också i allmänhet Ingen avskiljande skyddsanordning existerar (säkerhetsstängsel, dörrsensorer för tillträde till det skyddade området etc.). Det är inte möjligt att ge ett generellt “ja” eller “nej” svar på frågan om när en aktiveringsbrytare är nödvändig. Och ISO ger för närvarande inget tydligt svar på denna fråga. Låt oss därför titta på olika icke-samarbetande och samarbetande tillämpningsexempel för robotar och frågan om nödvändigheten av aktiveringsbrytaren i varje exempel.

Vad exakt gör 3-stegs aktiveringsbrytare?

Den fortfarande giltiga EN ISO 10218 från 2011 reglerar Sektion 4.2, att den Manuell styrning av robotar som alltid befinner sig utanför det skyddade området bör äga rum. Detta skyddade område begränsas av standardskyddsanordningarna på de yttre sidorna. Av olika skäl kan det dock vara nödvändigt att tillfälligt avaktivera dessa skyddsanordningar. Till exempel för att utföra underhållsarbete. I detta fall används en 3-stegs tillslagsbrytare. Om skyddsanordningarna för normal drift är avaktiverade, då Ytterligare åtgärder vidtas för att Säkerställ personligt skydd vid specialoperationer att kunna.

BI de flesta moderna industrianläggningar är “normal” drift dvs. för helautomatiska funktioner, t.ex. i robotar. Det är här som operativa skyddsåtgärder. Dessa stoppar maskinen om en person kommer in i riskområdet eller om skyddsdörren öppnas. Om ny utrustning, processändringar eller programmeringsarbete krävs måste dock de normala skyddsanordningarna upphävas och maskinerna måste styras i manuellt läge. Det är här som Aktiveringsbrytare för skyddsfunktionen.

Riktlinjerna anger att en spärranordning måste användas för att förhindra att Maskinens drift möjliggörs endast av en andra, separat åtgärd. För att en person som arbetar i säkerhetsområdet ska kunna flytta maskinen måste tillståndsbrytaren också bekräftas i form av en manuellt manövrerad manöveranordning. Varje person som arbetar i riskområdet måste bära med sig detta godkännande.

Funktionsprincipen i 3 steg för en tillslagsbrytare är följande:

- Nivå 1: knappen har ännu inte tryckts in. Maskinen är antingen avaktiverad (Off) eller körs med säkerhetsfunktionerna för normal drift aktiverade.

- Nivå 2: aktiveringsbrytarens mittposition. Maskinen körs medan säkerhetsanordningar som dörrar är avaktiverade så att underhållsarbete eller nya inställningar kan utföras (På).

- Nivå 3: Om knappen trycks in för hårt stannar maskinen (Off). Tillkopplingsbrytaren skyddar operatören och personer i riskzonen vid en överreaktion i en chocksituation

Manuell manövrering av en robot är därför endast möjlig så länge som tillståndsbrytaren är i mittläge (nivå 2). Om den antingen släpper (nivå 1) eller pressas för hårt (nivå 3), t.ex. till följd av en chocksituation, en hjärtattack eller en elektrisk stöt, kommer Funktionen ställs in automatiskt. ZVissa aktiveringsväxlar har dessutom en extra Knapp för nödstopp (Nödstoppsbrytare).

När det gäller HRC finns det emellertid inte något sådant skyddat område eller någon sådan rumslig åtskillnad genom skyddsstaket i det dagliga arbetslivet. Så människa och maskin arbetar ständigt tillsammans. Många företag frågar sig därför om alla anställda nu alltid måste använda en aktiveringsbrytare, eller om detta inte längre är nödvändigt eftersom andra skyddssystem – särskilt personlig identifiering – används. Detta beror på att kollaborativa robotar måste kunna upptäcka människor på ett tillförlitligt sätt och självständigt stoppa driften eller självständigt begränsa och justera kraft, tryck och effekt. Det betyder dock inte att en klassisk aktiveringsbrytare är överflödig.

Förutsättning för drift av kollaborativa robotar

Den Krav för kollaborativa robotar och integrerade säkerhetssystem för personuppklaring, riskminimering och kraft- och maktbegränsning reglerar ISO/TS 15066. I princip kan kollaborativa robotar arbeta helt automatiskt i närheten av människor, utan behov av ett säkerhetsstaket, om en Genomförd riskbedömning baserad på kraft- och effektbegränsning och valideringen av alla möjliga kollisionsscenarier leder till slutsatsen att applikationen är säker. En intressant teoretisk grund för säker detektering av personer som en skyddsanordning för samarbetande robotar tillhandahålls av Avhandling från Dr.-Ing. Björn Ostermann från 2014, som han skrev vid universitetet i Wuppertal.

Riskbedömningen:

- Insamling av uppgifter såsom produktnamn, produkttyp, tillverkningsår, avsett användningsområde, förutsebar felaktig användning, produktfunktioner etc.

- Vilken potentiella faror existera?

- Kontusioner

- Stötar

- Brännskador

- Stickande och skärande

- Inskärning och bortskärning

- Upprullning

- Flytta in

- Fångad

- Elektrisk stöt

- Kontakt med farliga ämnen

- Var finns Kollisioner (Fysisk kontakt mellan människor och maskiner) i den Rum för samarbete potentiellt möjligt?

- Riskbedömning: Hur sannolikt är det att en identifierad risk förverkligas och vilka skulle konsekvenserna bli? Hur ofta och hur länge finns denna risk per anställd?

- Exempel: En anställd som utför monteringsarbete tillsammans med en robot hela dagen utsätts för den potentiella risken längre och oftare än en anställd som lastar en pall som lastas av en robot några gånger om dagen.

- Används med Undvikande av kollision eller kraft, impuls och kraftbegränsning?

- Med vilken någonsin Aktiva säkerhetsfunktioner i automatiskt läge tryck och kraft kan regleras så att det inte finns risk för personskador?

- Motsvarande “maskingränser” definieras nu baserat på den information som redan registrerats.

- På grundval av dessa uppgifter (Riskanalys) Det bedöms nu om den nödvändiga säkerheten är tillräcklig eller om ytterligare åtgärder måste vidtas för att minimera risken som går utöver de säkerhetssystem som är integrerade i systemet. (Riskbedömning).

- Denna riskbedömning upprepas tills användningen av den samarbetande roboten kategoriseras som säker.

En serie av Alltid aktiva säkerhetsfunktioner i automatiskt läge kan ersätta de aktiva säkerhetsfunktionerna hos en trestegs aktiveringsbrytare, t.ex. Tool Center Point (TCP)-Hastighetsbegränsning, TCP:s utrymmesbegränsning, ledens positionsbegränsning och ledens hastighetsbegränsning. Och det är just detta som skiljer kollaborativa robotar från konventionella industrirobotar, för vilka en aktiveringsbrytare efter EN ISO 10218 är obligatorisk. En aktiveringsbrytare kan dock fortfarande vara användbar eller till och med obligatorisk.

Den motsvarande tekniska specifikationen är ännu inte kopplad till maskindirektivet. Samma experter som arbetade med ISO 10218-1/-2 (fortfarande den tillämpliga standarden för alla industrirobotar), är också författare till TS 15066. Det kan därför fungera som en riktlinje för säkerhet i HRC och bör definitivt beaktas.

Och dessa TS besvarar frågan om huruvida en aktiveringsbrytare är nödvändig eller inte för MRK på följande sätt:

„[…] Om en riskbedömning fastställer att den riskminskning som normalt uppnås genom tillämpning av en aktiveringsanordning alternativt skulle uppnås genom inneboende säkra konstruktionsåtgärder eller säkerhetsbedömda begränsande funktioner, kan den handhållna hängstationen för ett samarbetande robotsystem vara utrustad utan en aktiveringsanordning […]“

Denna formulering väcker dock minst lika många frågor som den besvarar. I princip säger denna formulering bara att kollaborativa robotar inte behöver en aktiveringsbrytare om deras integrerade säkerhetsfunktioner är säkra “nog”. Men vad betyder tillräckligt?

Följande frågor ger vägledning.

Om du kan svara “Ja” på alla dessa frågor kan du utgå från att en aktiveringsbrytare inte är absolut nödvändig:

Tre viktiga frågor för MRK

- Baseras riskbedömningen enbart på kraft- och effektbegränsning, utan att ta hänsyn till andra skyddsåtgärder som gör det möjligt att stoppa roboten med hjälp av andra hjälpmedel som sensorer, laserskannrar eller till och med en aktiveringsbrytare?

- Kan robotens biomekaniska gränsvärden (kraft och tryck) – validerade i riskanalysen – utesluta en fara för anställda i alla tänkbara scenarier och vid alla förutsebara användningsfel?

- Är robotens integrerade säkerhetsfunktioner alltid lika aktiva i automatiskt och manuellt läge?

I dessa exempel krävs aktiveringsbrytare för MRK

I praktiken används kraft- och effektbegränsning och det övervakade stoppet främst för HRC-applikationer för att minimera risken. När det gäller kraft- och effektbegränsning är dock den största utmaningen för de ansvariga integratörerna att mäta den kläm- och fri kollision som krävs för riskbedömningen. Ytterligare säkerhetsåtgärder som t.ex. en tillkopplingsbrytare kan förenkla riskbedömningen avsevärt.

Det övervakade stoppet

Säkerhetsmattor eller laserskannrar separerar skyddade och oskyddade arbetsområden och ersätter de gamla säkerhetsstängslen. De meddelar att en person befinner sig i den kollaborativa robotens arbetsområde och utlöser ett säkerhetsstopp. Måste en anställd eller, i synnerhet, en programmerare nu ansvara för robotens manuella förflyttning under installations- eller underhållsarbete närmare roboten än vad sensorerna för det säkerhetsklassade övervakade stoppet tillåterDet är nödvändigt att övervaka robotens rörelser med hjälp av en annan säkerhetsfunktion som kan flytta den tillfälligt eller stoppa den i en nödsituation. Denna funktion uppfylls sedan av Aktiveringsbrytare i tre steg.

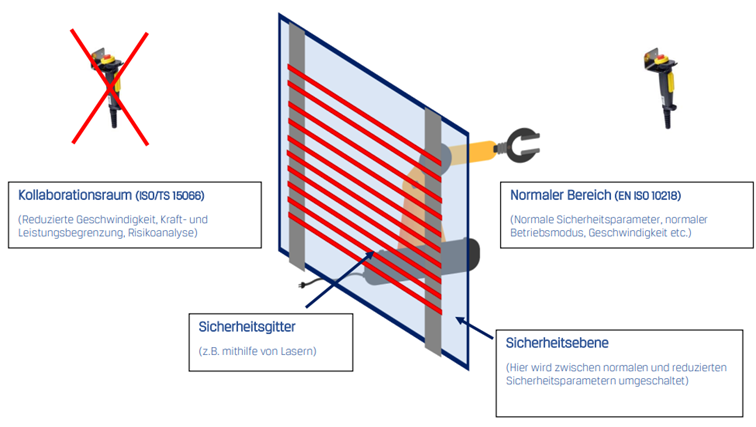

Storleken på samarbetsrummet

Som en del av riskbedömningen fastställs storleken på det så kallade samarbetsutrymmet. Detta sträcker sig inte nödvändigtvis över robotens hela rörelseområde. Till exempel robotar som automatiskt lastar pallar, som sedan tas bort av en anställd. Men om robotens hela rörelseområde också definieras som ett samarbetsutrymme blir de nödvändiga mätningarna och analyserna för riskbedömningen enormt komplexa. Särskilt kläm- och skjuvpunkter är mycket farliga för personer i samarbetsutrymmet. För robotar med kraft- och effektbegränsning är det därför lämpligt att minimera antalet potentiella klämpunkter. Men det är inte alltid så lätt. utrymmesbegränsande säkerhetsfunktioner eller uppdelning av arbetsytan i två områden (Normalområde och samarbetsrum), som i högre grad begränsar robotens rörelseomfång, är här ett botemedel eftersom samarbetsutrymmet därmed minskar. Och därmed också det utrymme där motsvarande mätningar för riskbedömningen måste utföras. Du kan sedan arbeta i området inom samarbetsrummet utan samtyckesknappen (Reducerade säkerhetsparametrar). Mätt med ljusraster eller andra sensorer minskar roboten sin hastighet och kraft inom detta område. Samtyckesknappen krävs utanför samarbetsrummet (normala säkerhetsparametrar). Detta beror på att roboten kan arbeta med högre hastigheter och högre prestanda i detta normala område, eftersom det normalt inte finns några människor i detta område. Användningen av samtyckessensorer förenklar avsevärt riskbedömningen av HRC.

Förenklad riskbedömning tack vare samtyckesknappen

I stora samarbetsutrymmen som sträcker sig över hela rörelseytan är riskbedömningen mycket omfattande och komplex. Alla kläm- och skjuvpunkter, kollisionsmöjligheter och krafter måste beräknas. Att dela upp arbetsytorna i ett normalt område och ett litet faktiskt samarbetsutrymme hjälper här, men kräver en aktiveringsbrytare i det normala området.

- I den normalt intervall de vanliga säkerhetsparametrarna träder i kraft, i likhet med konventionella helautomatiska industrirobotar som har arbetat inom de välkända säkerhetsstängslen. Med den skillnaden att området endast skiljs åt av en säkerhetsnivå och ett lasernät. Om en person korsar lasernätet bromsar roboten (säkerhetsstopp). I detta område får personer endast flytta roboten med en aktiveringsbrytare. Eftersom människor endast går in i det normala området i exceptionella situationer kan roboten arbeta här med normal hastighet, kraft och kraft, utan kraft- och kraftbegränsningar baserat på den detaljerade riskanalysen. Den tidskrävande mätningen och beräkningen av den fria kollisionen, liksom kläm- och skjuvpunkterna, elimineras också i detta område.

- Om roboten korsar Programmerad säkerhetsnivå, den övergår från normalt driftläge till effekt- och prestandabegränsat läge (eller vice versa, beroende på det område från vilket roboten korsar säkerhetsnivån).

- I den Rum för samarbete värden som hastighet, kraft och effekt reduceras i enlighet med de kraft- och effektgränser som följer av riskbedömningen. Inom samarbetsytan kan de detaljerade Riskanalys inkl. Mätning och bestämning av kläm- och skjuvpunkter och den fria kollisionen. Av denna anledning kan en aktiveringsbrytare utelämnas inom detta område.

Genom att dela upp processen i två områden erbjuder detta tillvägagångssätt därför fördelen att den komplexa riskbedömningen kan begränsas till minsta möjliga samarbetsutrymme. Nämligen om Område framför ljuset eller lasergallret. Klämställen och kollisionsrisker måste också beräknas och robotens säkerhetssystem och parametrar konfigureras i enlighet med detta. Denna kraft- och effektgräns får dock endast observeras i samarbetsrummet.

Så snart roboten bakom gallret och genom säkerhetsnivån Om effekt- och prestandabegränsningen upphävs går motorn in i normalområdet. De möjliga kläm- och skjuvpunkterna, liksom den fria kollisionen, behöver inte analyseras i detalj för detta område, eftersom det är en klassiskt skyddat område enligt EN ISO 10218 branscher. Därför finns här en 3-stegs tillkopplingsbrytare krävs, när manuella rörelser utförs.

Användningen av samtyckesknappar som en del av den förenklade riskbedömningen kan därför spara mycket tid och arbete.

I praktiken denna lösning är lämplig för alla tillämpningar där människor och robotar endast delar på utrymmet vid en eller ett fåtal punkter inom HRC. Detta gör det möjligt för roboten att arbeta med full effekt utanför dessa områden för att trots MRK på plats en låg Taktzykluszeit att nå.

| Robotens position | Mänsklig ställning | Säkerhet |

| Normalt intervall | Framför gallret / I samarbetsrummet | Roboten arbetar med normal hastighet och kraft, manuell rörelse endast med aktiveringsbrytare |

| Normalalt intervall | Bryter igenom ljusnätet | Roboten gör ett säkerhetsstopp tills människan lämnar det normala området igen eller flyttar roboten med hjälp av en aktiveringsbrytare |

| Rum för samarbete | Framför grillen | Robot arbetar med reducerad hastighet (kraft- och effektbegränsning, etc.) |

| Rum för samarbete | Rum för samarbete | Robot arbetar med reducerad hastighet (kraft- och effektbegränsning, etc.) |

Slutsats: Möjliggöra växlar i robotteknik – ja eller nej?

Huruvida en aktiveringsbrytare är nödvändig för säker HRC är fortfarande en viktig fråga som inte kan besvaras med ett generellt “nej”. Svaret beror på olika parametrar.

Vilka skyddade områden är egentligen samarbetsutrymmen enligt EN ISO 10218-2 och vilka är det inte?

Vilka säkerhetsfunktioner enligt ISO TS som alltid är aktiva bekräftades i riskbedömningen för den kollaborativa roboten?

- Övervakning av hastighet och avstånd

- Personlig registrering

- Kraft- och effektbegränsning

- Säkerhetsklassat övervakat stopp

- etc.

Vilken typ av HRC är det enligt EN ISO 10218-1:2011, avsnitt 5.10?

- Säkerhetsklassat och övervakat stopp (Roboten stannar så fort en människa kommer in i samarbetsrummet)

- Vägledning i handboken: Människans rörelser omvandlas till rörelser hos den samarbetande roboten med hjälp av sensorer. Roboten styrs därför uteslutande av människor. Här används vanligtvis en 3-stegs aktiveringsbrytare.

- Övervakning av hastighet och avstånd: Sensorer övervakar hela tiden avståndet mellan människor och samarbetande robotar. Om avståndet understiger minimiavståndet reduceras robotens hastighet tills ett säkerhetsstopp uppnås.

- Kraft- och effektbegränsning: En inbyggd konstruktion eller ett inbyggt styrsystem gör det möjligt för människor och robotar att arbeta sida vid sida. Riskerna minimeras genom övervakning av olika parametrar, som justeras dynamiskt med hjälp av olika säkerhetsfunktioner som är aktiva hela tiden. Parametrarna baseras på riskbedömningen, vilket gör att möjliga kollisions- eller kontaktkrafter mellan människor och robotar kan reduceras till en säker nivå. Den högsta tillåtna kontaktkraften på 150 newton som tidigare definierats i EN 10218:2011 är inte längre giltig; I bilaga A till ISO TS 15066 definieras en kroppszonsmodell som definierar olika smärtgränser för 29 kroppszoner. De fungerar som riktlinjer för riskbedömning.

- Endast i variant d) i HRC används termen “faktiskt samarbete” av experter. Detta eftersom de övriga tre varianterna snarare är en form av fredlig samexistens. Människor och robotar befinner sig i samma område, men bara en av dem fungerar. Människor och kollaborativa robotar arbetar endast sida vid sida eller tillsammans när det gäller kraft och kraftbegränsning. Och det är det egentliga målet med MRK.

EN ISO 10218-2 Sektion 5.10.2

Efter EN ISO 10218-2 Sektion 5.10.2 (Säkerhetsklassat övervakat stopp) sådana robotar begränsas endast av säkerhetsfunktioner i automatiskt läge. I praktiken utelämnas därför ofta kraft- och tryckmätningen för beräkning av kollisionskrafterna i riskbedömningen. I detta fall krävs en aktiveringsbrytare på samma sätt som för klassiska inhägnande industrirobotar.

Kraft- och effektbegränsning

För robotar med Kraft- och effektbegränsning en aktiveringsbrytare kan undvikas om riskbedömningen tar hänsyn till alla kläm- och skjuvpunkter och kollisionsmöjligheter i samarbetsutrymmet. Resultaten av riskbedömningen måste också fastställa att alla beräknade värden inte överskrider de toleransgränser per kroppszon som anges i bilaga A till ISO TS 15066. Dessutom måste de bekräftade säkerhetsfunktionerna vara permanent aktiva, både vid manuell och automatiserad drift.

Bilaga A till ISO TS 15066

För samarbetsapplikationer i enlighet med EN ISO 10218-2 avsnitt 5.10.2 – “Kraft- och effektbegränsning”, är det möjligt att arbeta utan en aktiveringsbrytare. Förutsättningen för detta är för det första att alla i samarbetsrummet Alternativ för klämning och kollision beaktas som en del av riskbedömningen och det fastställs att värden inom det tolerabla intervallet enligt bilaga A till ISO TS 15066 För det andra måste de säkerhetsfunktioner som bekräftats i riskbedömningen vara aktiva hela tiden.

| Säkerhetsfunktioner & Arbetsområden | Aktiveringsbrytare krävs? |

| Roboten arbetar inom ett säkerhetsstaket med en säkerhetsdörr. Om den öppnas stannar roboten. | Ja |

| Roboten arbetar inte inom ett säkerhetsstängsel. Lasrar eller stegmattor upptäcker personer och avbryter robotens rörelse. | Ja |

| Rörelseområdet är uppdelat i ett normalområde och ett samarbetsområde. | Ja, men bara inom det normala området, inte inom samarbetsrummet |

| Roboten arbetar utan skyddsstaket, men alla kollisionspunkter, liksom kläm- och skjuvpunkter, har utvärderats och ligger inom de tolerabla värdena. Dessutom är säkerhetsparametrarna och säkerhetsfunktionerna alltid aktiva. | Nej |

B-COMMAND produktöversikt

I B-COMMANDs produktöversikt hittar du snabbt och enkelt en lösning för ditt användningsområde. Allt från hängande stationer till radiofjärrkontroller visas i vår produktöversikt för att ge dig en snabb överblick över vårt produktsortiment.

Har du frågor?

SKICKA DITT MEDDELANDE TILL OSS

KONTAKTINFORMATION

Följ oss på våra sociala medier för att få information om nya produkter.